تتطلب عمليات قطع الحشوات الصناعية الدقة والموثوقية والأداء المستقر لتلبية معايير التصنيع الصارمة. وعندما تعتمد خطوط الإنتاج على أبعاد دقيقة للحشوات في تطبيقات الختم الحرجة، يصبح الحفاظ على معدات القطع في حالتها المثلى أمرًا بالغ الأهمية للنجاح التشغيلي. وتضمن بروتوكولات الصيانة الاحترافية أن تقدم آلات القطع الدقة البعدية المطلوبة في التطبيقات الخاصة بالسيارات والفضاء الجوي والصناعات الأخرى، حيث يمكن أن يؤدي فشل المكونات إلى اضطرابات تشغيلية كبيرة ومخاطر أمنية.

تتطلب تعقيدات أنظمة القطع الحديثة استراتيجيات صيانة شاملة تتناول المكونات الميكانيكية، وأدوات القطع، وأنظمة التحكم، والعوامل البيئية. إن فهم العلاقة الحرجة بين الصيانة الوقائية ودقة القطع يمكن الشركات المصنعة من إرساء بروتوكولات تقلل من وقت التوقف عن العمل إلى الحد الأدنى مع تحقيق أقصى عمر ممكن للمعدات. وتؤثر ممارسات الصيانة هذه بشكل مباشر على جودة المنتج وكفاءة الإنتاج والتكاليف التصنيعية الإجمالية طوال دورة حياة المعدات.

إجراءات الصيانة اليومية الأساسية

فحص المعدات قبل التشغيل

تشكل الفحوصات اليومية قبل التشغيل الأساس لبرامج صيانة فعالة لأجهزة قطع الجaskets. تُمكّن هذه الفحوصات المنهجية من اكتشاف المشكلات المحتملة قبل أن تتفاقم إلى إصلاحات مكلفة أو تأخير في الإنتاج. يجب على المشغلين فحص حالة شفرة القطع، والتحقق من وجود علامات تآكل أو تلف أو عدم محاذاة قد تؤثر على دقة القطع. كما يضمن الفحص البصري للسكة التوجيهية ونظام تغذية المواد والمكونات الهوائية الجاهزية التشغيلية المثلى.

تتطلب أنظمة تزييت الآلات التحقق اليومي للتأكد من مستويات الزيت المناسبة وتوزيع المزلّت بشكل صحيح على جميع المكونات المتحركة الحرجة. يمكن أن يؤدي التزييت غير الكافي إلى تآكل مفرط، وارتفاع درجات حرارة التشغيل، وفشل مبكر في المكونات. كما ينبغي على المشغلين التأكد من أن أنظمة الشفط تحتفظ بمستويات شفط مناسبة لمناورة المواد وإزالة النفايات، لأن ضغط الشفط غير الكافي قد يؤثر على جودة القطع وسلامة مكان العمل.

تقييم ومعايرة أداة القطع

يؤثر حالة أداة القطع بشكل مباشر على دقة الأبعاد ونوعية الحواف للaskets المكتملة. يجب أن تتضمن بروتوكولات الفحص اليومية تقييم حدة الشفرة، وهندسة الحافة، واستقرار التثبيت. تنتج أدوات القطع البالية أو التالفة حواف خشنة، وتغيرات أبعادية، وزيادة في هدر المواد. تضمن المعايرة المنتظمة لأدوات القطع أن تظل معايير القطع ضمن التolerances المحددة لمختلف أنواع وسمك الaskets.

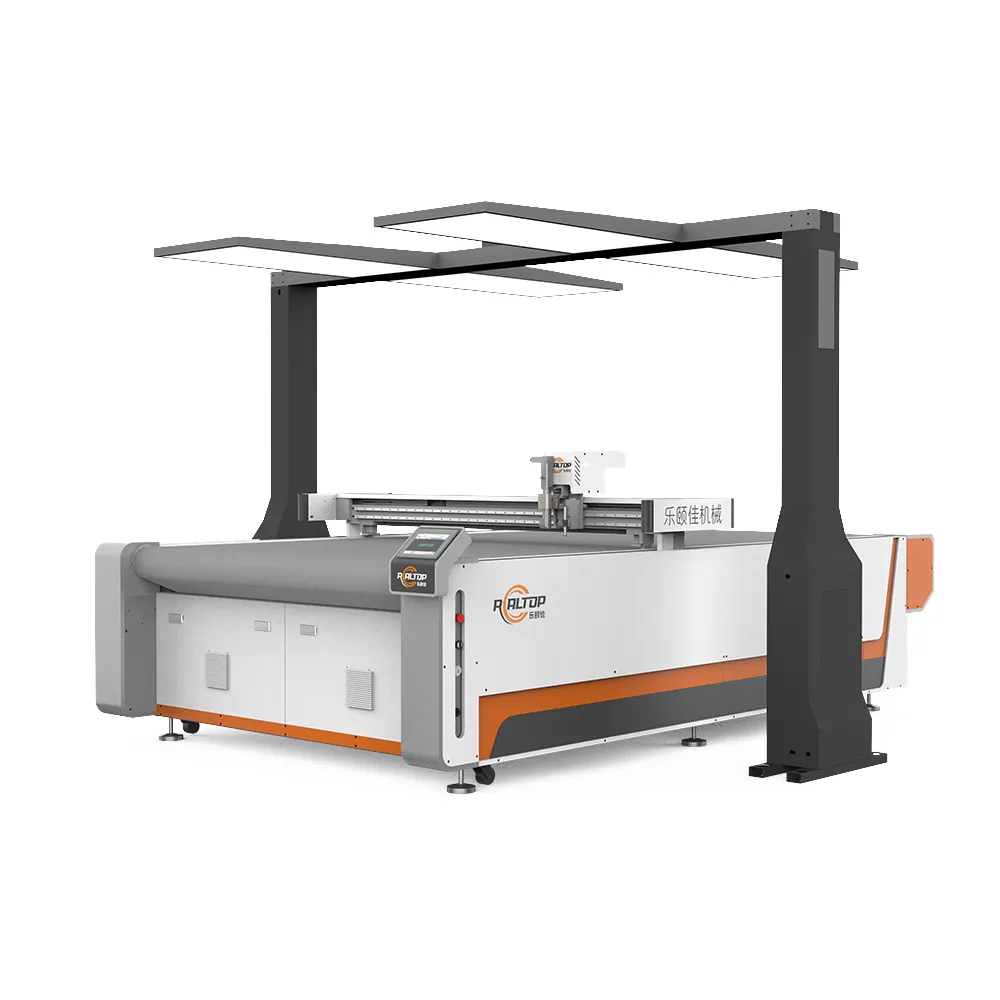

تقوم الفرق الاحترافية للصيانة على إنشاء جداول استبدال لأدوات القطع استنادًا إلى نوع المادة، وحجم القطع، ومتطلبات الجودة. غالبًا ما تتضمن الأنظمة المتقدمة آلة قطع الحشية مراقبة تهتراء الأداة، والتي توفر ملاحظات فورية حول أداء القطع. تتيح هذه التكنولوجيا استراتيجيات الصيانة التتنبؤية التي تُحسّن عمر الأداة مع الحفاظ على جودة القطع المتسقة طوال دفعات الإنتاج.

معايرة ومحاذاة النظام أسبوعيًا

التحقق من المكونات الميكانيكية

يجب أن تتضمن جداول الصيانة الأسبوعية التحقق الشامل من نظام الميكانيكا لضمان استمرارية الدقة التشغيلية. ويشمل هذا الإجراء فحص شد الحزام، وحالة المحامل، ومحاذاة نظام الدفع. ويمنع الشد المناسب للحزام الانزلاق مع تجنب الإجهاد الزائد الذي قد يؤدي إلى البلى المبكر. كما يُمكّن فحص المحامل من اكتشاف علامات التدهور المبكرة مثل الضوضاء غير العادية أو الاهتزاز أو ارتفاع درجة الحرارة التي تشير إلى الحاجة إلى الاستبدال.

تؤثر محاذاة نظام الدفع على دقة القطع وطول عمر المكونات في هيكل الجهاز بالكامل. وتؤدي المكونات غير المحاذية إلى أنماط تآكل غير متساوية، وزيادة استهلاك الطاقة، وتباين الأبعاد في المنتجات المقطوعة. وتستخدم إجراءات المحاذاة الاحترافية أدوات قياس دقيقة للتحقق من أن جميع العناصر الميكانيكية تعمل ضمن المواصفات التي حددها المصنّع لتحقيق الأداء الأمثل وتمديد عمر الخدمة.

تشخيص أنظمة التحكم والتحديثات

تدمج أنظمة قطع الحشوات الحديثة تقنيات تحكم متطورة تتطلب تقييماً تشخيصياً دوريًا وصيانة برمجية منتظمة. يجب أن تتحقق الإجراءات التشخيصية الأسبوعية من دقة المستشعرات، وزمن استجابة الأنظمة، وسلامة الاتصال بين مكونات النظام. تُمكّن هذه الفحوصات من اكتشاف المشكلات المحتملة في التحكم قبل أن تؤثر على جودة الإنتاج أو تسبب توقفاً غير متوقع للمعدات.

تضمن تحديثات البرامج والتحقق من المعلمات أن تظل برامج القطع دقيقة عبر أنواع المواد المختلفة ومتطلبات الإنتاج. وتشمل معايرة نظام التحكم التحقق من دقة ردود الموضع، وخصائص استجابة المحرك، ووظائف نظام السلامة. كما تحمي إجراءات النسخ الاحتياطي المنتظمة البرامج الحرجة للقطع والمعلمات الآلية من فقدان البيانات التي قد تعطل جداول الإنتاج.

التحليل الشامل الشهري للنظام

القياس الدقيق والضبط

توفر دورات الصيانة الشهرية فرصًا لإجراء قياسات دقيقة مفصلة وتعديل الأنظمة للحفاظ على معايير الدقة طويلة المدى. وتشمل هذه الإجراءات التحقق الشامل من الأبعاد باستخدام معدات قياس دقيقة للتأكد من أن عمليات القطع تفي بالتسامحات المحددة. ويتطلب أي انحراف عن المعلمات المحددة تحقيقًا فوريًا وإجراءات تصحيحية لمنع مشكلات الجودة.

تتناول بروتوكولات تعديل النظام البلى المتراكم والتأثيرات البيئية التي تؤثر تدريجيًا على دقة القطع. ويستخدم فرق الصيانة المحترفة أنظمة قياس بالليزر وأجهزة القياس الدقيقة ومعدات قياس الإحداثيات للتحقق من هندسة الجهاز ودقة القطع. وتوجه هذه القياسات إجراءات التعديل التي تستعيد الخصائص الأداء المثلى وتمدد عمر خدمة المعدات.

التحكم البيئي والترشيح

تؤثر العوامل البيئية بشكل كبير على أداء آلة قطع الحشيات ومتطلبات الصيانة. يساعد التقييم الشهري لدرجة حرارة مكان العمل والرطوبة ومستويات التلوث في تحديد الظروف التي قد تؤثر على دقة القطع أو تؤدي إلى تسريع تهالك المكونات. يحافظ التتحكم البيئي السليم على ظروف تشغيل مستقرة يدعم أداء قطع متسق.

تتطلب أنظمة ترشيح الهواء فحصًا وصيانةً شهريةً لضمان التتحكم الفعال في التلوث. تقل كفاءة النظام عند انسداد المرشحات، مما يسمح بوصول الملوثات إلى المكونات الحساسة للجهاز. يحافظ استبدال المرشحات بانتظام على تجريان هواء مثالي، ويحمي آليات القطع من الغبار والشوائب والملوثات البيئية الأخرى التي قد تؤثر على الدقة التشغيلية.

تطوير استراتيجية الصيانة طويلة الأجل

تكامل تقنية الصيانة التنبؤية

تدمج استراتيجيات الصيانة المتقدمة تقنيات تنبؤية تراقب حالة الماكينة وتتنبأ باحتياجات الصيانة. وتوفر تحليلات الاهتزاز، ومراقبة درجة الحرارة، وتحليل اتجاهات الأداء إنذارًا مبكرًا بالمشكلات الناشئة التي قد تؤثر على دقة القطع أو تسبب أعطالاً غير متوقعة. وتمكّن هذه التقنيات فرق الصيانة من جدولة الإصلاحات خلال فترات التوقف المخطط لها بدلاً من الاستجابة للمواقف الطارئة.

يؤدي دمج أنظمة مراقبة الحالة مع برامج إدارة الصيانة إلى إنشاء قواعد بيانات صيانة شاملة تتتبع أداء المكونات، وسجلات الإصلاح، ومواعيد الاستبدال. وتدعم هذه المعلومات اتخاذ قرارات صيانة قائمة على البيانات، مما يُحسّن توافر المعدات مع التحكم في تكاليف الصيانة. وتساهم أساليب الصيانة التنبؤية في تقليل التوقفات غير المتوقعة، مع تعزيز الفعالية الشاملة للمعدات.

إدارة قطع الغيار والتحكم في المخزون

يُعد إدارة قطع الغيار الفعالة أمرًا ضروريًا لضمان توفر المكونات الحرجة اللازمة للصيانة والإصلاح في الوقت المناسب. وتأخذ التخطيط الاستراتيجي للمخزون بعين الاعتبار أوقات تسليم المكونات، ومعدلات الأعطال، وأهميتها بالنسبة لعمليات الإنتاج. ويمنع الحفاظ على مستويات مناسبة من مخزون قطع الغيار توقف العمليات لفترات طويلة، مع تجنب تكاليف احتفاظ مرتفعة بالمخزون.

تُرسخ برامج الصيانة الاحترافية علاقات مع مصنعي المعدات والموزعين المعتمدين لضمان الوصول إلى قطع الغيار الأصلية. تحافظ المكونات عالية الجودة على خصائص أداء المعدات الأصلية، مع تجنب المشكلات المتعلقة بالتوافق التي قد تؤثر على دقة القطع. ويضمن التقييم المنتظم للموردين استمرار الوصول إلى القطع المطلوبة وخدمات الدعم الفني.

متطلبات التدريب والتوثيق

تدريب المشغلين وإصدار الشهادات لهم

تضمن برامج التدريب الشاملة للمشغلين أن يفهم الموظفون إجراءات الصيانة المناسبة ويُلمّون بالعلامات المبكرة لمشاكل المعدات. وينبغي أن تشمل مناهج التدريب إجراءات الفحص اليومي، وتقنيات استكشاف الأخطاء البسيطة، وبروتوكولات السلامة الخاصة بعمليات قطع الحشوات. ويساهم المشغلون المؤهلون تأهيلاً جيداً بشكل كبير في موثوقية المعدات وجودة القطع من خلال ممارسات التشغيل والصيانة السليمة.

تؤكد برامج الشهادات كفاءة المشغلين بينما تُرسخ المساءلة المتعلقة برعاية المعدات والامتثال للصيانة. ويحافظ التدريب الدوري المستمر على تحديث الموظفين بأحدث التقنيات وأفضل ممارسات الصيانة. وتدعم وثائق إتمام التدريب نظم إدارة الجودة، كما تضمن أن تلبي أنشطة الصيانة معايير الصناعة والمتطلبات التنظيمية.

توثيق الصيانة وحفظ السجلات

توفر وثائق الصيانة التفصيلية معلومات أساسية لاستكشاف الأخطاء وإصلاحها، والمطالبات الضمانية، والامتثال التنظيمي. يجب أن تتضمن السجلات الشاملة نتائج الفحص، والأنشطة الصيانية المنفذة، والأجزاء المستبدلة، وأي مشكلات تشغيلية تم تحديدها. تتيح هذه الوثائق إجراء تحليل الاتجاهات الذي يدعم التحسين المستمر في فعالية الصيانة وموثوقية المعدات.

تحسّن أنظمة إدارة الصيانة الإلكترونية عمليات التوثيق مع توفير وصول فوري إلى سجل الصيانة ومعلومات الجدولة. تدعم هذه الأنظمة الامتثال لمعايير إدارة الجودة، وتسهّل التواصل بين فرق الصيانة والموظفين المنتجين. تسهم ممارسات التوثيق السليمة في التميّز التشغيلي العام وتحسين أداء المعدات.

الأسئلة الشائعة

ما مدى تكرار استبدال شفرات القطع في ماكينات قطع الحشوات

تعتمد تكرارية استبدال شفرة القطع على نوع المادة، وحجم القطع، ومتطلبات الجودة. تتراوح فترات الاستبدال النموذجية من يومية في العمليات عالية الحجم التي تقطع مواد كاشطة إلى أسبوعية في البيئات الإنتاجية القياسية. يجب مراقبة حالة الشفرة من خلال الفحص المنتظم واستبدالها عندما تبدأ جودة الحافة بالتأثير على دقة القطع أو الدقة الأبعادية.

ما هي الأسباب الأكثر شيوعًا لفقدان الدقة الأبعادية في معدات قطع القواطع؟

تشمل الأسباب الشائعة ارتداء أدوات القطع، والتآكل الميكانيكي في أنظمة التوجيه، وتقلبات درجة الحرارة البيئية، وعدم كفاية معايرة الجهاز. يحافظ الصيانة المناسبة التي تعالج هذه العوامل من خلال الفحص المنتظم والمعايرة واستبدال المكونات على دقة القطع المثلى طوال عمر الخدمة للمعدات.

كيف يمكن أن تؤثر الظروف البيئية على أداء آلة قطع القواطع؟

تتسبب الت variations في درجة الحرارة في التوسع والانكماش الحراري الذي يؤثر على الدقة الأبعادية، في حين يمكن أن تؤثر الرطوبة على خصائص المواد وخصائص القطع. ويسرع الغبار والملوثات من تهالك المكونات ويؤثر على جودة القطع. ويؤدي الحفاظ على ظروف بيئة مستقرة من خلال التصميم المناسب للمنشأة ونُظُم الترشيل إلى تحسين أداء الجهاز وتمديد عمر الخدمة.

ما الاعتبارات الخاصة بالسلامة الضرورية أثناء صيانة آلة قطع الحشيات؟

تشمل الممارسات الأساسية للسلامة اتباع الإجراءات السليمة للإقفال/الوسم، واستخدام معدات الحماية الشخصية، والتحقق من وظائف أنظمة السلامة. ويجب تدريب العاملين في الصيانة على المخاطر المرتبطة بالمعدات والإجراءات الطارئة. ويضمن الاختبار الدوري لوظائف أنظمة السلامة استمرار الحماية للعاملين والقائمين على الصيانة أثناء العمليات الروتينية والأنشطة الخدمية.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

KO

KO

PT

PT

RU

RU

ES

ES