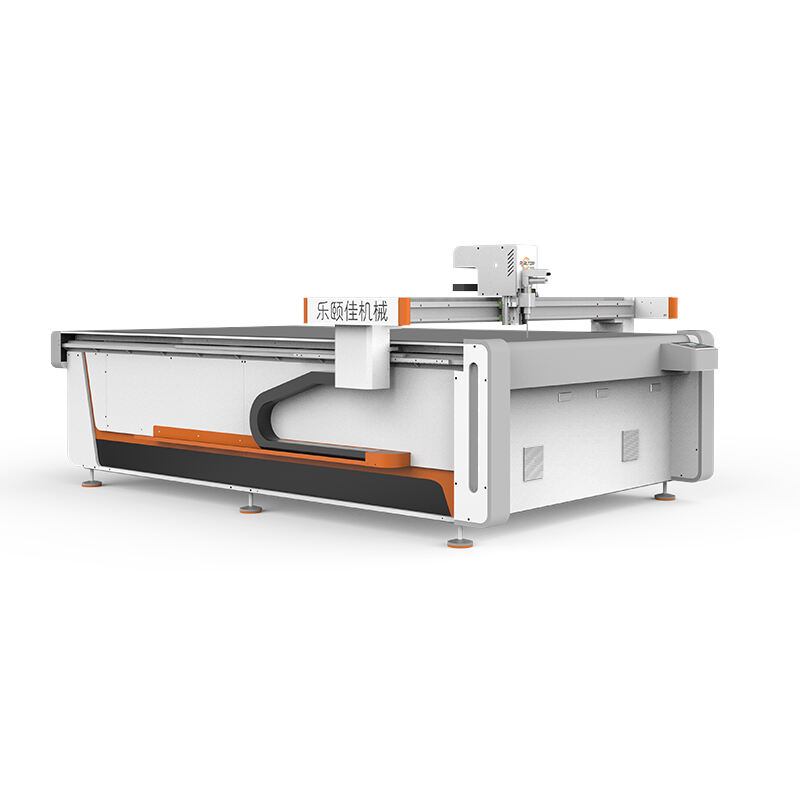

In der heutigen wettbewerbsintensiven Fertigungslandschaft sind Präzision und Konsistenz von entscheidender Bedeutung für Unternehmen, die Fußmatten für Automobile, industrielle Teppichböden und dekorative Matten herstellen. Die Teppichschnittmaschine hat sich als revolutionäre Lösung etabliert, die traditionelle manuelle Schneidverfahren in automatisierte, hochpräzise Prozesse umwandelt. Diese fortschrittlichen Maschinen eliminieren menschliche Fehler, reduzieren Materialabfall und gewährleisten eine außergewöhnliche Gleichmäßigkeit über alle Produktionschargen hinweg. Während Hersteller bestrebt sind, ihre Abläufe zu optimieren und immer strengeren Qualitätsanforderungen gerecht zu werden, ist das Verständnis der Funktionen und Vorteile moderner Schneidtechnologie entscheidend für nachhaltiges Unternehmenswachstum.

Fortgeschrittene technologische Merkmale moderner Schneidsysteme

Computerunterstützte Präzisionsfertigung

Moderne Schneidemaschinen für Teppichmatten verfügen über hochentwickelte computergesteuerte numerische Steuerungssysteme, die eine millimetergenaue Präzision bei jedem Schnitt gewährleisten. Diese Systeme nutzen fortschrittliche Algorithmen, um die Schneidwege zu optimieren, wodurch der Materialverbrauch reduziert und gleichzeitig die Ausgabegüte maximiert wird. Die digitale Bedienerschnittstelle ermöglicht es den Bedienern, komplexe Muster und Spezifikationen einfach einzugeben, wodurch der Unsicherheitsfaktor manueller Schneidverfahren entfällt. Echtzeit-Überwachungssysteme verfolgen die Leistung der Klinge und die Schneidgeschwindigkeit und passen die Parameter automatisch an, um über längere Produktionszeiten hinweg optimale Ergebnisse sicherzustellen.

Die Integration von Servomotoren und Linearführungen bietet eine außergewöhnliche Positionierungsgenauigkeit, wodurch Hersteller Toleranzen erreichen können, die mit herkömmlichen Schneidverfahren unmöglich wären. Fortschrittliche Sensortechnologie überwacht kontinuierlich die Materialpositionierung und Dickenvariationen und gleicht Unregelmäßigkeiten im Substrat automatisch aus. Dieses Maß an Präzisionssteuerung stellt sicher, dass jede hergestellte Matte exakt den Vorgaben entspricht, unabhängig von der Produktionsmenge oder der Qualifikation des Bedieners.

Mehrstufige Verarbeitungsfähigkeiten

Moderne Schneidemaschinen zeichnen sich durch die gleichzeitige Bearbeitung mehrerer Materiallagen aus, wodurch die Produktionseffizienz deutlich gesteigert wird, während gleichzeitig eine konsistente Qualität über alle Lagen hinweg gewährleistet bleibt. Die pneumatischen Kompressionssysteme sorgen für einen einheitlichen Kontakt zwischen den Lagen und verhindern Verschiebungen oder Fehlausrichtungen während des Schneidvorgangs. Variable Vakuumzonen fixieren die Materialien sicher in Position und ermöglichen die Verarbeitung unterschiedlicher Materialtypen und -stärken innerhalb eines einzigen Produktionsdurchlaufs.

Hochentwickelte Messertechnologien, darunter oszillierende und rotierende Schneidköpfe, sind speziell darauf ausgelegt, verschiedene Materialzusammensetzungen – von Gummimischungen bis hin zu synthetischen Fasern – zu verarbeiten. Die automatische Schnitttiefenregelung passt sich basierend auf den Materialspezifikationen an und gewährleistet saubere Kanten, ohne die darunterliegenden Lagen zu beschädigen. Diese Fähigkeit ermöglicht es Herstellern, komplexe laminierte Materialien zu verarbeiten und präzise abgeschrägte Kanten zu erzeugen, die die Ästhetik des Endprodukts verbessern.

Qualitätskonsistenz und Fertigungsexzellenz

Automatisierte Qualitätskontrollsysteme

Integrierte Qualitätskontrollsysteme in modernen Schneidmaschinen überwachen kontinuierlich Produktionsparameter, um eine gleichbleibende Ausgabegüte sicherzustellen. Sichtsysteme prüfen die Schnittkanten auf Fehler und markieren automatisch Produkte, die nicht den vorgegebenen Qualitätsstandards entsprechen. Algorithmen zur statistischen Prozesssteuerung verfolgen die Maßhaltigkeit über Produktionschargen hinweg und identifizieren Trends, die auf Wartungsbedarf der Ausrüstung oder Möglichkeiten zur Prozessoptimierung hindeuten könnten.

Die automatisierten Inspektionsfähigkeiten erstrecken sich über die Maßhaltigkeit hinaus auf die Beurteilung der Oberflächengüte und die Überprüfung der Materialintegrität. Fortschrittliche Bildverarbeitungssysteme erkennen mikroskopische Fehler, die die Produktleistung beeinträchtigen könnten, und stellen sicher, dass nur Matten von Premiumqualität die Kunden erreichen. Das Echtzeit-Datenlogging erstellt umfassende Qualitätsdokumentationen für jede Produktionscharge, unterstützt Rückverfolgbarkeitsanforderungen und Initiativen zur kontinuierlichen Verbesserung.

Vorteile bei Wiederholgenauigkeit und Standardisierung

Die teppichmatten-Schneidemaschine bietet beispiellose Wiederholgenauigkeit und stellt sicher, dass jedes Produkt unabhängig von der Produktionszeit oder der Beteiligung des Bedieners identische Spezifikationen erfüllt. Die digitale Musterspeicherung eliminiert Abweichungen, die auftreten, wenn Muster manuell nachgezeichnet oder neu positioniert werden, und schafft so eine perfekte Konsistenz über Tausende von Einheiten hinweg. Die Speichersysteme der Maschine speichern Schneidparameter für verschiedene Produkte und ermöglichen einen schnellen Wechsel zwischen Produktionsläufen, ohne die Qualität zu beeinträchtigen.

Die Standardisierung erstreckt sich über die Maßgenauigkeit hinaus auf gleichbleibende Kantenqualität, Oberflächenbeschaffenheit und das gesamte Erscheinungsbild. Die kontrollierte Schneidumgebung eliminiert Variablen wie Bedienerermüdung, Schwankungen der Umgebungstemperatur und Unterschiede beim Materialhandling, die manuelle Verfahren beeinträchtigen können. Dieses Maß an Standardisierung ist besonders wertvoll für Hersteller, die Automobil-OEMs oder andere Branchen mit strengen Qualitätsanforderungen beliefern.

Produktions-effizienz und Kostenoptimierung

Strategien zur Steigerung der Durchsatzleistung

Moderne Schneidmaschinen erhöhen die Produktionsleistung erheblich durch optimierte Verschnittalgorithmen, die die Materialausnutzung maximieren und die Schneidzeit minimieren. Intelligente Software analysiert Musteranordnungen, um die effizienteste Schneidsequenz zu bestimmen, wodurch nicht produktive Werkzeugbewegungen und Materialverschnitt reduziert werden. Schnellwechselsysteme ermöglichen es den Bedienern, schnell zwischen verschiedenen Schneidwerkzeugen zu wechseln, was unterschiedliche Materialanforderungen ohne längere Stillstandszeiten unterstützt.

Automatisierte Materialhandhabungssysteme optimieren den Arbeitsablauf, indem manuelle Positionier- und Neupositionieraufgaben entfallen. Die Integration von Förderbändern ermöglicht eine kontinuierliche Zufuhr von Materialien und unterstützt schichtübergreifende Fertigungsprozesse, die die Auslastung der Anlagen maximieren. Fortschrittliche Planungssoftware koordiniert mehrere Produktionsaufträge, optimiert die Maschinenauslastung und gleichzeitig Liefertermine sowie Qualitätsanforderungen einhält.

Techniken zur Reduzierung von Materialabfällen

Fortgeschrittene Nesting-Software minimiert Materialabfall, indem sie die Platzierung der Muster auf den verfügbaren Materialbögen optimiert. Die Software berücksichtigt die Materialfaserrichtung, die Musterorientierung und die Anforderungen an das Schneidwerkzeug, um die maximale Ausbeute aus jedem Materialbogen zu erzielen. Echtzeit-Materialverfolgungssysteme überwachen den Verbrauch und identifizieren Möglichkeiten zur weiteren Reduzierung von Abfällen und Kostenoptimierung.

Fortgeschrittene Schneidtechniken wie gemeinsame Schnittlinien (Common Line Cutting) und Brückensteg-Schneiden reduzieren den Materialabfall weiter, während die Produktintegrität erhalten bleibt. Präzise Steuerungssysteme gewährleisten eine minimale Schnittbreite und maximieren so die Anzahl der Produkte, die aus jedem Materialbogen geschnitten werden können. Systeme zur Sortierung von Verschnitt trennen wiederverwendbare Restmaterialien von echtem Abfall, unterstützen Recyclinginitiativen und verringern die Umweltbelastung.

Branchenanwendungen und Marktvorteile

Integration der Automobilfertigung

Die Automobilindustrie verlangt außergewöhnliche Präzision und Konsistenz bei der Herstellung von Fußmatten, Anforderungen, die moderne Schneidemaschinen mit bemerkenswerter Effizienz erfüllen. Diese Systeme integrieren sich nahtlos in die Produktionsabläufe der Automobilindustrie, unterstützen Just-in-Time-Fertigungsanforderungen und gewährleisten gleichzeitig hohe Qualitätsstandards. Die Fähigkeit, unterschiedliche Materialien – von Luxusteppichen bis hin zu robustem Gummi – zu verarbeiten, macht diese Maschinen für Automobilzulieferer, die mehrere Marktsegmente bedienen, unverzichtbar.

Nachverfolgbarkeitsfunktionen unterstützen die Qualitätsmanagementsysteme in der Automobilindustrie, indem sie detaillierte Aufzeichnungen über Materialquellen, Produktionsparameter und Ergebnisse der Qualitätsprüfung führen. Die schnelle Umrüstbarkeit ermöglicht es Herstellern, mehrere Automobilplattformen effizient zu bedienen und sich schnell an Modelländerungen sowie Ausstattungsvarianten anzupassen. Die Integration in Enterprise-Ressourcenplanungssysteme stellt eine reibungslose Abstimmung zwischen Produktionsplanung und -ausführung sicher.

Gewerbliche und industrielle Anwendungen

Neben automobilen Anwendungen bedienen Teppichboden-Schneidemaschinen vielfältige kommerzielle und industrielle Märkte, darunter Hotellerie, Einzelhandel und Facility Management. Die Vielseitigkeit, verschiedene Materialtypen und -stärken zu verarbeiten, macht diese Maschinen geeignet für die Herstellung von Eingangsmatten, Sicherheitsmatten und dekorativen Bodenbelägen. Individuelle Schneidmöglichkeiten ermöglichen es Herstellern, Nischenmärkte mit speziellen Anforderungen zu bedienen, die manuelle Verfahren nicht effizient abdecken können.

Die Präzision und Konsistenz, die automatisierte Schneidsysteme bieten, sind besonders wertvoll für gewerbliche Anwendungen, bei denen Optik und Haltbarkeit entscheidende Faktoren sind. Hotels, Restaurants und Einzelhandelsbetriebe benötigen Fußmatten, die über längere Nutzungsdauer hinweg ihr Aussehen bewahren, weshalb Fertigungskonsistenz für Kundenzufriedenheit und Wiederholungsgeschäfte unerlässlich ist.

Rendite und geschäftlicher Einfluss

Kostenanalyse und finanzielle Vorteile

Die Investition in fortschrittliche Schneidtechnologie erzielt erhebliche Renditen durch niedrigere Arbeitskosten, verbesserte Materialausnutzung und höhere Produktqualität. Die Senkung der Arbeitskosten ergibt sich aus geringerem manuellem Aufwand und reduzierten Anforderungen an die Qualifikation für grundlegende Tätigkeiten. Die Eliminierung von Schnittfehlern und Nacharbeit verringert den Materialverbrauch und verbessert die gesamte Produktionseffizienz.

Verbesserungen der Energieeffizienz tragen zu kontinuierlichen Einsparungen bei den Betriebskosten bei, da moderne Maschinen optimierte Schneidwege und effiziente Motorsteuerungssysteme nutzen. Kostensenkungen bei der Wartung ergeben sich aus automatischer Diagnose und vorausschauender Wartungsplanung, wodurch ungeplante Ausfallzeiten minimiert werden. Die durch geeignete Automatisierung erreichte längere Nutzungsdauer der Ausrüstung senkt die Abschreibungskosten und verringert die Notwendigkeit von Kapitalinvestitionen für Ersatzmaschinen.

Steigerung der Wettbewerbsfähigkeit am Markt

Hersteller, die fortschrittliche Schneidtechnologien nutzen, erzielen erhebliche Wettbewerbsvorteile durch verbesserte Produktqualität, kürzere Lieferzeiten und erweiterte Anpassungsmöglichkeiten. Die Fähigkeit, kontinuierlich hochwertige Produkte bereitzustellen, ermöglicht Premium-Preisstrategien und den Aufbau von Kundenloyalität. Schnelle Prototypenerstellung unterstützt Initiativen zur Neuproduktentwicklung und fördert die Zusammenarbeit mit Kunden.

Die Marktreaktionsfähigkeit verbessert sich deutlich durch verkürzte Rüstzeiten und flexible Produktionsplanung. Die effiziente Bearbeitung kleiner Losgrößen erschließt neue Marktchancen und erhöht die Vielfalt der Kundenbasis. Konsistente Qualität stärkt den Markenruf und ermöglicht den Einstieg in gehobene Marktsegmente, in denen Qualität das entscheidende Kaufkriterium ist.

FAQ

Welche Materialien können Teppichboden-Schneidemaschinen effektiv verarbeiten

Moderne Schneidemaschinen für Teppichmatten sind so konstruiert, dass sie eine umfassende Palette an Materialien verarbeiten können, darunter Naturfaserteppiche, synthetische Teppiche, Gummiverbindungen, Schaumstoffrückenmaterialien und mehrschichtige Verbundstrukturen. Die fortschrittlichen Messersysteme und Schneideparameter lassen sich an unterschiedliche Materialdicken anpassen – von dünnen dekorativen Stoffen bis hin zu schweren, mehrere Zoll dicken Industriematerialien. Spezielle Schneidewerkzeuge und -techniken gewährleisten saubere Kanten bei unterschiedlichen Materialdichten und -zusammensetzungen.

Wie verbessern automatisierte Schneidsysteme die Produktionskonsistenz im Vergleich zu manuellen Methoden

Automatisierte Schneidsysteme eliminieren menschliche Variabilitätsfaktoren wie Bedienerermüdung, unterschiedliche Fähigkeiten und subjektive Entscheidungsfindung, die die Qualität manueller Schnitte beeinträchtigen können. Computer gesteuerte Positionierung sorgt für identische Platzierungsgenauigkeit bei jedem Schnitt, während programmierte Schneidparameter eine gleichbleibende Geschwindigkeit, Druck und Tiefe über alle ProduktionsEinheiten hinweg gewährleisten. Die digitale Musterspeicherung verhindert die Verschlechterung und Variation, die im Laufe der Zeit bei physischen Schablonen auftritt.

Welche Wartungsanforderungen sind mit modernen Schneidmaschinen verbunden

Moderne Schneidemaschinen verfügen über automatisierte Diagnosesysteme, die den Verschleiß der Messer, die Motorleistung und die Kalibrierungsgenauigkeit überwachen, um Wartungsmaßnahmen proaktiv zu planen. Die regelmäßige Wartung umfasst typischerweise den Austausch der Messer, die Schmierung beweglicher Bauteile und Kalibrierprüfverfahren, die von geschulten Bedienern durchgeführt werden können. Fortschrittliche Maschinen stellen detaillierte Wartungspläne und automatische Warnungen bereit, um unerwartete Ausfallzeiten zu minimieren und die Lebensdauer der Ausrüstung zu optimieren.

Können Schneidemaschinen benutzerdefinierte Formen und komplexe Muster effektiv verarbeiten

Moderne Schneidsysteme zeichnen sich durch die Verarbeitung komplexer Geometrien und kundenspezifischer Muster aus, die durch die Integration fortschrittlicher CAD-Software und anspruchsvoller Bewegungssteuerungssysteme ermöglicht werden. Die Maschinen können Konstruktionsdateien direkt aus Computer-Aided-Design-Programmen importieren und generieren automatisch optimierte Schneidwege für komplexe Formen und detaillierte Muster. Durch Mehrachs-Schneidtechnik können dreidimensionale Formen und abgeschrägte Kanten hergestellt werden, die mit manuellen Methoden nur äußerst schwer konstant zu erreichen wären.

Inhaltsverzeichnis

- Fortgeschrittene technologische Merkmale moderner Schneidsysteme

- Qualitätskonsistenz und Fertigungsexzellenz

- Produktions-effizienz und Kostenoptimierung

- Branchenanwendungen und Marktvorteile

- Rendite und geschäftlicher Einfluss

-

FAQ

- Welche Materialien können Teppichboden-Schneidemaschinen effektiv verarbeiten

- Wie verbessern automatisierte Schneidsysteme die Produktionskonsistenz im Vergleich zu manuellen Methoden

- Welche Wartungsanforderungen sind mit modernen Schneidmaschinen verbunden

- Können Schneidemaschinen benutzerdefinierte Formen und komplexe Muster effektiv verarbeiten

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

KO

KO

PT

PT

RU

RU

ES

ES