Die Fertigungslandschaft befindet sich im Wandel, da Branchen zunehmend auf nachhaltige und innovative Materialien umstellen. Herkömmliche Leder-Schneidemaschinen stehen vor beispiellosen Herausforderungen, da synthetische Alternativen immer stärker auf den Markt drängen und anspruchsvolle Anpassungen der Schneidetechnologie erfordern. Moderne Produktionsstätten müssen ihre Ausrüstung weiterentwickeln, um unterschiedlichste Materialzusammensetzungen verarbeiten zu können, ohne dabei die hohen Ansprüche an Präzision und Effizienz zu vernachlässigen.

Synthetische Materialien weisen einzigartige Eigenschaften auf, die sich erheblich von traditionellem Leder unterscheiden und Hersteller dazu zwingen, ihre Schneidstrategien neu zu bewerten. Diese fortschrittlichen Materialien weisen oft unterschiedliche Dichten, Elastizitätskoeffizienten und thermische Reaktionen auf, die herkömmliche Schneidmethoden herausfordern. Das Verständnis dieser Materialeigenschaften wird entscheidend, um Produktionsabläufe zu optimieren und gleichbleibende Qualitätsresultate zu erzielen.

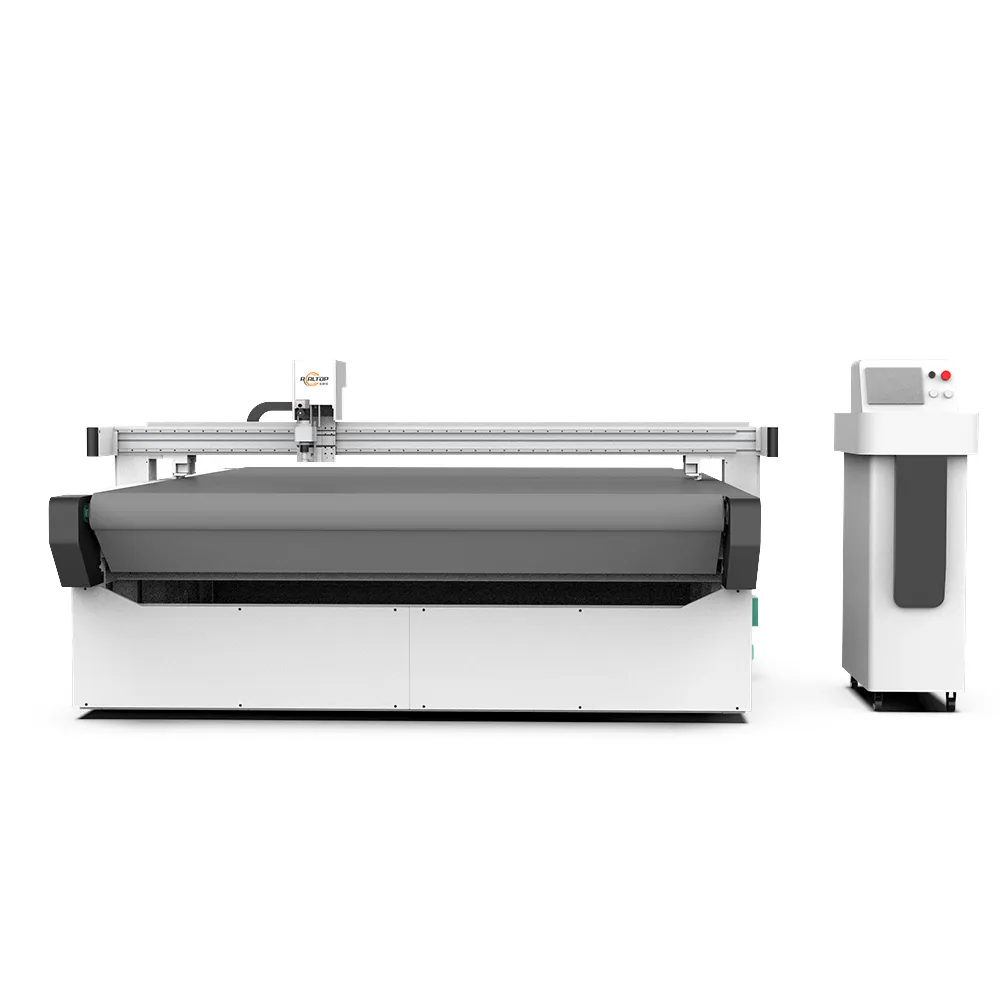

Die Integration von computergesteuerter numerischer Steuerungstechnologie hat verändert, wie Hersteller Herausforderungen bei der Materialbearbeitung angehen. Moderne Schneidsysteme integrieren heute intelligente Sensoren und adaptive Algorithmen, die Parameter automatisch anhand von Materialrückmeldungen anpassen. Diese technologische Weiterentwicklung ermöglicht nahtlose Übergänge zwischen verschiedenen synthetischen Materialien, ohne Präzision oder Produktionstempo zu beeinträchtigen.

Verständnis der Eigenschaften synthetischer Materialien

Variationen in der chemischen Zusammensetzung

Synthetische Materialien umfassen ein breites Spektrum chemischer Zusammensetzungen, die jeweils unterschiedliche Herausforderungen beim Schneiden für industrielle Anwendungen darstellen. Synthetika auf Polyurethan-Basis weisen andere molekulare Strukturen auf als Alternativen auf Polyvinylchlorid-Basis, was sich direkt auf die Auswahl der Schneidmesser und die Betriebsparameter auswirkt. Diese Unterschiede in der Zusammensetzung erfordern spezialisiertes Wissen, um die Schneidleistung zu optimieren und den Materialabfall zu minimieren.

Die molekulare Dichte synthetischer Materialien übersteigt oft die von traditionellem Leder, wodurch beim Schneiden ein erhöhter Widerstand entsteht. Diese höhere Dichte erfordert eine verstärkte Anwendung von Schneidkraft, während gleichzeitig während des gesamten Produktionsprozesses eine präzise Kantenqualität gewahrt werden muss. Das Verständnis dieser chemischen Eigenschaften ermöglicht es Herstellern, geeignete Schneidtechnologien auszuwählen, die konsistente Ergebnisse bei verschiedenen Materialtypen liefern.

Thermische Reaktionseigenschaften

Wärmeentwicklung während Schneidvorgänge beeinflusst synthetische Materialien anders als Naturleder und führt häufig zu Randverschmelzung oder Verformungsproblemen. Fortschrittliche leder schneidemaschinen enthalten Kühlsysteme und Temperaturüberwachung, um thermische Schäden während der Hochgeschwindigkeitsbearbeitung zu verhindern. Diese thermischen Managementfunktionen gewährleisten eine saubere Kantenausbildung und erhalten gleichzeitig die Materialintegrität während des gesamten Schneidvorgangs.

Die Temperatursensibilität variiert erheblich zwischen verschiedenen synthetischen Zusammensetzungen, weshalb adaptive Kühlstrategien für optimale Ergebnisse erforderlich sind. Einige Materialien benötigen unmittelbare Kühlung nach dem Schneiden, um Randverformungen zu verhindern, während andere von gezielter Erwärmung profitieren, um bestimmte Kanteneigenschaften zu erreichen. Diese thermische Komplexität erfordert hochentwickelte Steuerungssysteme, die in der Lage sind, Parameter in Echtzeit basierend auf Materialrückmeldungen anzupassen.

Fortgeschrittene Schneidtechnologien für synthetische Materialien

Präzisionsmessertechnologien

Moderne Schneidmesstechnologie hat sich weiterentwickelt, um den besonderen Herausforderungen bei der Verarbeitung synthetischer Materialien gerecht zu werden. Ultraspitze Keramikmesser bieten eine hervorragende Kantenhaltigkeit beim Schneiden abrasiver Kunststoffe, verlängern die Einsatzdauer und gewährleisten gleichzeitig eine konsistente Schnittqualität. Diese fortschrittlichen Messerwerkstoffe widerstehen Verschleißerscheinungen, die herkömmliche Stahlmesser bei der Verarbeitung synthetischer Materialien häufig aufweisen.

Spezialisierte Messergeometrien optimieren die Schneidleistung für bestimmte Arten synthetischer Materialien und beinhalten Merkmale wie gezahnte Kanten oder oszillierende Bewegungsmuster. Diese geometrischen Innovationen verringern den erforderlichen Schneidaufwand, während gleichzeitig die Kantenqualität und die Verarbeitungsgeschwindigkeit verbessert werden. Die Auswahl der geeigneten Messtechnologie wirkt sich direkt auf die Produktionseffizienz und die Qualitätsstandards des Endprodukts aus.

Computer-gesteuerte Präzisionssysteme

Die Integration der computergestützten numerischen Steuerung ermöglicht beispiellose Präzision bei Anwendungen zum Schneiden synthetischer Materialien und bietet Wiederholgenauigkeit, die für Umgebungen mit hohem Produktionsvolumen unerlässlich ist. Diese Systeme verfügen über Echtzeit-Materialerkennungsfunktionen, die die Schneideparameter automatisch anhand erkannter Materialeigenschaften anpassen. Diese intelligente Anpassung macht manuelle Parameteranpassungen überflüssig und gewährleistet gleichbleibende Qualitätsresultate.

Fortschrittliche Bewegungssteuerungsalgorithmen optimieren die Effizienz der Schneidpfade und minimieren gleichzeitig Materialspannungen, die die Kantenintegrität beeinträchtigen könnten. Diese Systeme berechnen optimale Annäherungswinkel und Schneidgeschwindigkeiten für jeden Materialtyp, wodurch die Bearbeitungszeit reduziert wird, während gleichzeitig höchste Qualitätsstandards eingehalten werden. Die Integration von künstlicher Intelligenz ermöglicht kontinuierliches Lernen und Optimierung auf Grundlage historischer Leistungsdaten.

Materialprüfung und Qualitätsicherung

Vor dem Schneiden durchgeführte Materialanalyse

Umfassende Materialanalyseprotokolle gewährleisten eine optimale Auswahl der Schneidparameter vor Produktionsbeginn, wodurch Abfall minimiert und die Effizienz maximiert wird. Fortschrittliche Prüfgeräte bewerten Materialeigenschaften wie Dichte, Elastizität und thermische Eigenschaften, um Basisschneidparameter festzulegen. Dieser analytische Ansatz verkürzt Versuch-und-Irrtum-Phasen und stellt gleichzeitig von Anfang an hohe Qualität sicher.

Zerstörungsfreie Prüfverfahren ermöglichen eine schnelle Materialcharakterisierung, ohne dass die Produktionsmaterialvorräte beeinträchtigt werden. Diese Prüfprotokolle identifizieren potenzielle Herausforderungen beim Schneiden, bevor sie den Produktionsplan oder die Qualitätsresultate beeinflussen. Die Implementierung standardisierter Prüfverfahren stellt eine konsistente Auswahl der Parameter über verschiedene Produktionschargen und Materiallieferungen hinweg sicher.

Kantenqualitätsbewertung

Protokolle zur Qualitätsbewertung nach dem Schneiden überprüfen die Kantenintegrität und Maßgenauigkeit während der gesamten Produktionsdurchläufe und gewährleisten ein konsistentes Qualitätsniveau. Fortschrittliche Bildverarbeitungssysteme erfassen mikroskopische Kantendetails, die Aufschluss über die Schneidleistungsmerkmale und mögliche Optimierungspotenziale geben. Diese Bewertungswerkzeuge ermöglichen eine kontinuierliche Verbesserung des Prozesses und stellen sicher, dass die Spezifikationen des Endprodukts zuverlässig eingehalten werden.

Methoden der statistischen Prozesslenkung verfolgen Trends der Schneidleistung im Zeitverlauf und erkennen Verschleißmuster, bevor sie die Produktqualität beeinträchtigen. Dieser proaktive Ansatz ermöglicht die Planung vorausschauender Wartungsmaßnahmen und die Optimierung von Parametern auf Grundlage tatsächlicher Leistungsdaten. Regelmäßige Qualitätsbewertungen stellen sicher, dass die Schneidsysteme über längere Produktionsphasen hinweg ihre maximale Leistungsfähigkeit beibehalten.

Optimierung der Betriebseffizienz

Strategien zur Workflow-Integration

Eine nahtlose Integration in den Arbeitsablauf stellt sicher, dass Schneidvorgänge von synthetischen Materialien die bestehenden Produktionsprozesse ergänzen, ohne Engpässe oder Effizienzverluste zu verursachen. Fortschrittliche Planungsalgorithmen optimieren die Reihenfolge der Schnittvorgänge basierend auf Materialtypen und Produktionsprioritäten. Diese Integrationsstrategien maximieren die Auslastung der Anlagen und bewahren gleichzeitig die Produktionflexibilität bei wechselnden Auftragsanforderungen.

Automatisierte Materialhandhabungssysteme reduzieren den manuellen Eingriff und gewährleisten eine konsistente Materialpositionierung für optimale Schneidresultate. Diese Systeme nutzen Bildverarbeitungstechnologie, um Materialien präzise zu positionieren, unabhängig von Maßabweichungen oder Oberflächeneigenschaften. Die Implementierung automatisierter Arbeitsabläufe reduziert den Personalaufwand erheblich und verbessert gleichzeitig die gesamte Produktionseinheitlichkeit.

Wartungs- und Kalibrierprotokolle

Präventive Wartungsprotokolle stellen sicher, dass Schneidsysteme ihre maximale Leistung beibehalten, wenn anspruchsvolle synthetische Materialien verarbeitet werden, die den Verschleiß von Komponenten beschleunigen. Regelmäßige Kalibrierungsverfahren überprüfen die Systemgenauigkeit und Präzision, die erforderlich sind, um strenge Qualitätsanforderungen zu erfüllen. Diese Wartungsstrategien verlängern die Lebensdauer der Ausrüstung und minimieren unerwartete Ausfallzeiten, die Produktionsabläufe stören.

Vorhersagebasierte Wartungstechnologien überwachen Leistungsparameter von Schneidsystemen, um potenzielle Probleme zu erkennen, bevor sie zu Qualitätsmängeln oder Geräteausfällen führen. Diese Überwachungssysteme erfassen Messerschleifmuster, Systemvibrationen und thermische Bedingungen, die auf Wartungsbedarf hinweisen. Eine frühzeitige Intervention basierend auf prädiktiven Daten reduziert die Wartungskosten erheblich und maximiert die Verfügbarkeit der Ausrüstung.

Kosten-Nutzen-Analyse und ROI-Überlegungen

Rechtfertigung der Investition – Kennzahlen

Eine umfassende Kostenanalyse zeigt die finanziellen Vorteile des Upgrades von Schneidsystemen für die Verarbeitung synthetischer Materialien auf. Die anfänglichen Investitionskosten müssen im Verhältnis zu langfristigen Einsparungen durch geringeren Materialverschnitt, verbesserte Bearbeitungsgeschwindigkeiten und höhere Produktqualität bewertet werden. Diese Finanzkennzahlen liefern eine klare Rechtfertigung für Technologie-Upgrades, die die Verarbeitung synthetischer Materialien ermöglichen.

Die Berechnung der Kapitalrendite sollte Faktoren wie reduzierten Arbeitskräftebedarf, verringerten Materialverschnitt und verbesserte Durchsatzraten in der Produktion einbeziehen. Moderne Schneidsysteme amortisieren sich oft innerhalb weniger Monate durch Effizienzsteigerungen und Qualitätsverbesserungen. Eine detaillierte finanzielle Analyse stellt sicher, dass Entscheidungsträger die gesamtwirtschaftlichen Auswirkungen von Upgrades bei Schneidsystemen verstehen.

Langfristige Betriebsersparnisse

Eine verlängerte Nutzungsdauer der Ausrüstung und reduzierte Wartungsanforderungen tragen erheblich zu langfristigen Einsparungen bei den Betriebskosten bei der Verarbeitung synthetischer Materialien bei. Fortschrittliche Schneidtechnologien erfordern oft selteneren Austausch der Messer und weniger Wartung des Systems im Vergleich zu herkömmlichen Alternativen. Diese betrieblichen Einsparungen summieren sich im Laufe der Zeit und schaffen erhebliche Kostenvorteile für Anlagen, die unterschiedliche Materialarten verarbeiten.

Durch qualitativ hochwertigere Ergebnisse, die auf fortschrittlichen Schneidtechnologien basieren, werden Nachbearbeitungskosten und Kundenrücksendungen reduziert, was sich positiv auf die Rentabilität auswirkt. Konsistente Kantengüte und Maßhaltigkeit beseitigen produktionsbedingte Verzögerungen und Materialverschwendung aufgrund von Qualitätsmängeln. Diese Qualitätsvorteile führen direkt zu verbesserten Gewinnmargen und höheren Kundenzufriedenheitswerten.

FAQ

Worin unterscheiden sich synthetische Materialien von traditionellem Leder hinsichtlich der Schneidanforderungen

Synthetische Materialien weisen typischerweise eine höhere Dichte und andere thermische Eigenschaften im Vergleich zu traditionellem Leder auf, was angepasste Schneidparameter und spezialisierte Messertechnologien erfordert. Diese Materialien erzeugen beim Schneiden oft mehr Wärme und benötigen möglicherweise verbesserte Kühlsysteme, um Verformungen an den Kanten zu verhindern. Die chemische Zusammensetzung der synthetischen Stoffe beeinflusst zudem die Abnutzungsmuster der Messer, weshalb häufigere Messerwartung oder spezielle Messermaterialien für eine optimale Leistung notwendig sind.

Welche Schlüsselfunktionen sollten bei Schneidsystemen für synthetische Materialien berücksichtigt werden

Zu den wesentlichen Merkmalen gehören die adaptive Parametersteuerung, fortschrittliche Kühlsysteme, die präzise Klingeneinstellung sowie Funktionen zur Echtzeit-Materialerkennung. Die Integration der computergestützten numerischen Steuerung ermöglicht eine automatische Anpassung der Parameter je nach Materialart, während Systeme zum Wärmemanagement hitzebedingte Kantenschäden verhindern. Zudem gewährleisten robuste Konstruktion und verbesserte Schneitkräfte zuverlässige Leistung beim Bearbeiten dichter synthetischer Materialien.

Wie können Hersteller ihre Schneidprozesse für verschiedene Materialtypen optimieren

Die Implementierung intelligenter Schneidsysteme mit Materialerkennungsfähigkeiten ermöglicht die automatische Optimierung von Parametern für verschiedene Materialtypen ohne manuelles Eingreifen. Die Einrichtung umfassender Materialdatenbanken mit vordefinierten Schneidparametern beschleunigt die Produktionsumstellung zwischen verschiedenen Materialtypen. Regelmäßige Systemkalibrierung und Wartung gewährleisten eine gleichbleibende Leistung bei unterschiedlichen Materialeinsätzen und minimieren gleichzeitig Rüstzeiten und Materialverschwendung.

Welche Wartungsaspekte sind speziell für das Schneiden von synthetischen Materialien relevant

Synthetische Materialien verursachen oft eine beschleunigte Messerabnutzung aufgrund ihrer abrasiven Eigenschaften und der höheren Schneidkräfte, die für die Bearbeitung erforderlich sind. Es können erweiterte Reinigungsprotokolle notwendig sein, um Rückstände synthetischer Materialien zu entfernen, die sich an Schneidkomponenten ansammeln können. Außerdem wird die Wartung des Kühlsystems bei der Verarbeitung von Synthesematerialien kritischer, da während der Schneidvorgänge mehr Wärme entsteht, was regelmäßigen Kühlmitteltausch und Systemreinigungsmaßnahmen erfordert.

Inhaltsverzeichnis

- Verständnis der Eigenschaften synthetischer Materialien

- Fortgeschrittene Schneidtechnologien für synthetische Materialien

- Materialprüfung und Qualitätsicherung

- Optimierung der Betriebseffizienz

- Kosten-Nutzen-Analyse und ROI-Überlegungen

-

FAQ

- Worin unterscheiden sich synthetische Materialien von traditionellem Leder hinsichtlich der Schneidanforderungen

- Welche Schlüsselfunktionen sollten bei Schneidsystemen für synthetische Materialien berücksichtigt werden

- Wie können Hersteller ihre Schneidprozesse für verschiedene Materialtypen optimieren

- Welche Wartungsaspekte sind speziell für das Schneiden von synthetischen Materialien relevant

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

KO

KO

PT

PT

RU

RU

ES

ES