El panorama manufacturero está experimentando un cambio revolucionario mientras las industrias se orientan hacia materiales sostenibles e innovadores. Los cortadores tradicionales de cuero enfrentan desafíos sin precedentes ante la irrupción de alternativas sintéticas en el mercado, lo que exige adaptaciones sofisticadas en la tecnología de corte. Las instalaciones modernas de producción deben evolucionar sus capacidades de equipo para manejar composiciones de materiales diversas, manteniendo al mismo tiempo los estándares de precisión y eficiencia.

Los materiales sintéticos presentan propiedades únicas que difieren significativamente del cuero tradicional, lo que obliga a los fabricantes a reevaluar sus estrategias de corte. Estos materiales avanzados suelen exhibir densidades, coeficientes de elasticidad y respuestas térmicas variables que desafían las metodologías convencionales de corte. Comprender estas características del material resulta crucial para optimizar los flujos de producción y lograr resultados de calidad consistentes.

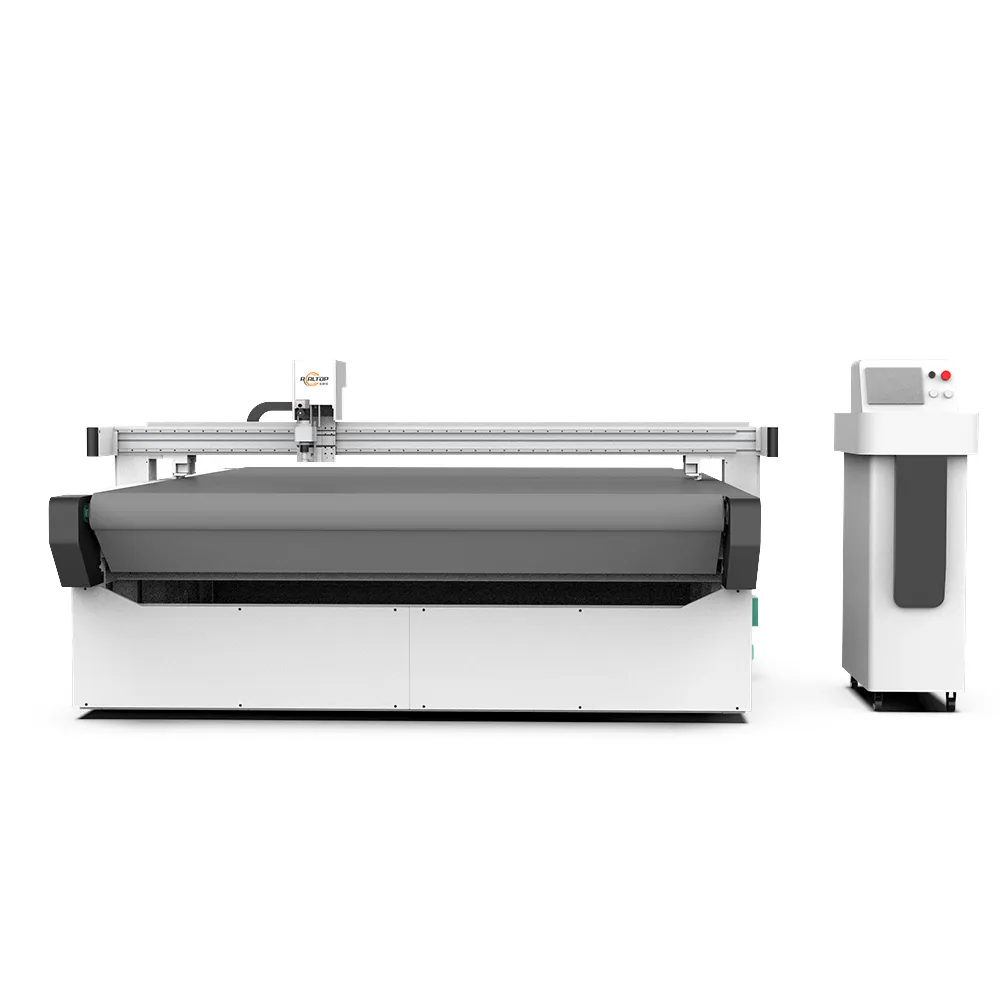

La integración de la tecnología de control numérico por computadora ha transformado la forma en que los fabricantes abordan los desafíos del procesamiento de materiales. Los sistemas de corte avanzados incorporan ahora sensores inteligentes y algoritmos adaptativos que ajustan automáticamente los parámetros según la retroalimentación del material. Esta evolución tecnológica permite transiciones fluidas entre diferentes materiales sintéticos sin comprometer la precisión ni la velocidad de producción.

Comprensión de las Propiedades de los Materiales Sintéticos

Variaciones en la Composición Química

Los materiales sintéticos abarcan un amplio espectro de composiciones químicas, cada una presentando desafíos específicos de corte para aplicaciones industriales. Los sintéticos basados en poliuretano exhiben estructuras moleculares diferentes en comparación con las alternativas de cloruro de polivinilo, lo que afecta directamente la selección de cuchillas de corte y los parámetros operativos. Estas diferencias de composición requieren conocimientos especializados para optimizar el rendimiento del corte y minimizar el desperdicio de material.

La densidad molecular de los materiales sintéticos suele superar la del cuero tradicional, generando una mayor resistencia durante las operaciones de corte. Esta densidad elevada exige una aplicación de fuerza de corte aumentada, al tiempo que se mantiene una calidad precisa en los bordes a lo largo del proceso de producción. Comprender estas propiedades químicas permite a los fabricantes seleccionar tecnologías de corte adecuadas que ofrezcan resultados consistentes en diversos tipos de materiales.

Características de Respuesta Térmica

La generación de calor durante las operaciones de corte afecta de manera diferente a los materiales sintéticos que a la piel natural, provocando a menudo problemas de fusión o deformación en los bordes. Avanzados cortadores de cuero incorporan sistemas de refrigeración y monitoreo de temperatura para prevenir daños térmicos durante el procesamiento a alta velocidad. Estas características de gestión térmica garantizan la formación de bordes limpios mientras se preserva la integridad del material durante todo el ciclo de corte.

La sensibilidad térmica varía significativamente entre diferentes formulaciones sintéticas, lo que requiere estrategias de enfriamiento adaptables para obtener resultados óptimos. Algunos materiales necesitan un enfriamiento inmediato tras el corte para evitar la deformación de los bordes, mientras que otros se benefician de un calentamiento controlado para lograr características específicas en el borde. Esta complejidad térmica exige sistemas de control sofisticados capaces de ajustes en tiempo real según la retroalimentación del material.

Tecnologías de Corte Avanzadas para Materiales Sintéticos

Tecnologías de Cuchillas de Precisión

La tecnología moderna de cuchillas de corte ha evolucionado para abordar los desafíos únicos que presenta el procesamiento de materiales sintéticos. Las cuchillas cerámicas ultrafilas ofrecen una retención de filo superior al cortar materiales sintéticos abrasivos, prolongando su vida útil mientras mantienen una calidad de corte constante. Estos materiales avanzados para cuchillas resisten los patrones de desgaste que comúnmente afectan a las cuchillas tradicionales de acero durante el procesamiento de materiales sintéticos.

Las geometrías especializadas de cuchillas optimizan el rendimiento de corte para tipos específicos de materiales sintéticos, incorporando características como bordes dentados o patrones de movimiento oscilante. Estas innovaciones geométricas reducen los requisitos de fuerza de corte, al tiempo que mejoran la calidad del borde y la velocidad de procesamiento. La selección de la tecnología de cuchilla adecuada impacta directamente en la eficiencia de producción y en los estándares de calidad del producto final.

Sistemas de Precisión Controlados por Computadora

La integración de control numérico por computadora permite una precisión sin precedentes en aplicaciones de corte de materiales sintéticos, ofreciendo niveles de repetibilidad esenciales para entornos de producción de alto volumen. Estos sistemas incorporan capacidades de reconocimiento automático de materiales que ajustan automáticamente los parámetros de corte según las propiedades detectadas del material. Esta adaptación inteligente elimina la necesidad de ajustes manuales de parámetros y garantiza resultados consistentes en calidad.

Algoritmos avanzados de control de movimiento optimizan la eficiencia de la trayectoria de corte mientras minimizan las concentraciones de tensión en el material que podrían comprometer la integridad del borde. Estos sistemas calculan los ángulos de aproximación y velocidades de corte óptimos para cada tipo de material, reduciendo el tiempo de procesamiento y manteniendo estándares de calidad superiores. La integración de componentes de inteligencia artificial permite un aprendizaje continuo y optimización basada en datos históricos de rendimiento.

Pruebas de materiales y aseguramiento de la calidad

Análisis de Material Pre-Corte

Protocolos integrales de análisis de materiales garantizan la selección óptima de parámetros de corte antes de comenzar la producción, minimizando el desperdicio y maximizando la eficiencia. Equipos avanzados de pruebas evalúan la densidad del material, elasticidad y propiedades térmicas para establecer parámetros básicos de corte. Este enfoque analítico reduce los períodos de prueba y error, al tiempo que asegura lograr calidad desde el primer intento.

Los métodos de ensayo no destructivos permiten una caracterización rápida de los materiales sin comprometer las existencias de materiales para producción. Estos protocolos de prueba identifican posibles dificultades de corte antes de que afecten los cronogramas de producción o los resultados de calidad. La implementación de procedimientos de prueba estandarizados asegura una selección consistente de parámetros en diferentes lotes de producción y partidas de material.

Evaluación de la Calidad del Borde

Los protocolos de evaluación de calidad posterior al corte verifican la integridad del borde y la precisión dimensional durante todo el proceso de producción, manteniendo estándares de calidad consistentes. Sistemas avanzados de imagen capturan detalles microscópicos del borde que revelan las características de rendimiento del corte y posibles oportunidades de optimización. Estas herramientas de evaluación permiten una mejora continua del proceso, garantizando que se cumplan sistemáticamente las especificaciones del producto final.

Las metodologías de control estadístico de procesos registran las tendencias de rendimiento del corte a lo largo del tiempo, identificando patrones de degradación antes de que afecten la calidad del producto. Este enfoque proactivo permite programar mantenimientos preventivos y optimizar parámetros basándose en datos reales de rendimiento. La evaluación regular de la calidad asegura que los sistemas de corte mantengan un rendimiento óptimo durante campañas prolongadas de producción.

Optimización de la Eficiencia Operativa

Estrategias de Integración de Flujos de Trabajo

La integración fluida en el flujo de trabajo garantiza que las operaciones de corte de materiales sintéticos se complementen con los procesos de producción existentes sin crear cuellos de botella ni pérdidas de eficiencia. Algoritmos avanzados de programación optimizan la planificación de la secuencia de corte según los tipos de material y las prioridades de producción. Estas estrategias de integración maximizan la utilización del equipo manteniendo la flexibilidad productiva ante requisitos de pedidos cambiantes.

Los sistemas automatizados de manipulación de materiales reducen la necesidad de intervención manual y aseguran una posición consistente del material para obtener resultados óptimos de corte. Estos sistemas incorporan tecnología de guía visual que posiciona con precisión los materiales independientemente de sus variaciones dimensionales o características superficiales. La implementación de flujos de trabajo automatizados reduce significativamente los requisitos de mano de obra y mejora la consistencia general de la producción.

Protocolos de Mantenimiento y Calibración

Los protocolos de mantenimiento preventivo aseguran que los sistemas de corte mantengan un rendimiento óptimo al procesar materiales sintéticos exigentes que aceleran el desgaste de los componentes. Los procedimientos regulares de calibración verifican la precisión y exactitud del sistema, esenciales para cumplir con requisitos de calidad estrictos. Estas estrategias de mantenimiento prolongan la vida útil del equipo mientras minimizan eventos inesperados de inactividad que interrumpen los programas de producción.

Las tecnologías de mantenimiento predictivo supervisan los parámetros de rendimiento del sistema de corte para identificar posibles problemas antes de que causen fallos de calidad o averías del equipo. Estos sistemas de monitoreo rastrean patrones de desgaste de las cuchillas, vibraciones del sistema y condiciones térmicas que indican necesidades de mantenimiento. La intervención temprana basada en datos predictivos reduce significativamente los costos de mantenimiento mientras maximiza la disponibilidad del equipo.

Análisis de Costo-Beneficio y Consideraciones de ROI

Métricas de Justificación de Inversión

Un análisis integral de costos demuestra los beneficios económicos de actualizar los sistemas de corte para capacidades de procesamiento de materiales sintéticos. Los costos iniciales de inversión deben evaluarse frente a los ahorros a largo plazo derivados de la reducción del desperdicio de material, velocidades de procesamiento mejoradas y mayor calidad del producto. Estas métricas financieras justifican claramente las actualizaciones tecnológicas que permiten capacidades de procesamiento de materiales sintéticos.

Los cálculos de retorno sobre la inversión deben incluir factores como la reducción en los requisitos de mano de obra, el menor desperdicio de material y las tasas mejoradas de rendimiento de producción. Los sistemas avanzados de corte a menudo se pagan por sí mismos en cuestión de meses gracias a las ganancias de eficiencia y mejoras en la calidad. Un análisis financiero detallado garantiza que los tomadores de decisiones comprendan el impacto económico completo de las actualizaciones de los sistemas de corte.

Ahorros operativos a largo plazo

La prolongación de la vida útil del equipo y la reducción de los requisitos de mantenimiento contribuyen significativamente a la disminución de costos operativos a largo plazo al procesar materiales sintéticos. Las tecnologías avanzadas de corte suelen requerir un reemplazo menos frecuente de las cuchillas y un mantenimiento del sistema más reducido en comparación con las alternativas convencionales. Estos ahorros operativos se acumulan con el tiempo, generando ventajas de costo sustanciales para las instalaciones que procesan diversos tipos de materiales.

Las mejoras en calidad derivadas de las tecnologías avanzadas de corte reducen los costos por retrabajo y devoluciones de clientes, aspectos que afectan la rentabilidad. La calidad constante del borde y la precisión dimensional eliminan retrasos en la producción relacionados con la calidad y el desperdicio de material. Estos beneficios de calidad se traducen directamente en márgenes de ganancia mejorados y mayores niveles de satisfacción del cliente.

Preguntas frecuentes

¿En qué se diferencian los materiales sintéticos del cuero tradicional en cuanto a los requisitos de corte?

Los materiales sintéticos suelen presentar una densidad mayor y propiedades térmicas diferentes en comparación con el cuero tradicional, lo que requiere parámetros de corte ajustados y tecnologías de cuchillas especializadas. Estos materiales a menudo generan más calor durante el corte y pueden necesitar sistemas de enfriamiento mejorados para evitar la deformación de los bordes. La composición química de los sintéticos también afecta los patrones de desgaste de las cuchillas, lo que exige un mantenimiento más frecuente de las mismas o el uso de materiales de cuchilla especializados para lograr un rendimiento óptimo.

¿Cuáles son las características clave a tener en cuenta en los sistemas de corte para materiales sintéticos?

Las características esenciales incluyen control adaptativo de parámetros, sistemas avanzados de refrigeración, posicionamiento preciso de la cuchilla y capacidades de reconocimiento en tiempo real del material. La integración del control numérico por computadora permite el ajuste automático de parámetros según el tipo de material, mientras que los sistemas de gestión térmica previenen daños en el borde relacionados con el calor. Además, la construcción robusta y las capacidades mejoradas de fuerza de corte garantizan un rendimiento confiable al procesar materiales sintéticos densos.

¿Cómo pueden los fabricantes optimizar sus procesos de corte para múltiples tipos de materiales?

La implementación de sistemas de corte inteligentes con capacidades de reconocimiento de materiales permite la optimización automática de parámetros para diferentes tipos de materiales sin intervención manual. Establecer bases de datos completas de materiales con parámetros de corte predefinidos agiliza las transiciones de producción entre distintos tipos de materiales. La calibración y mantenimiento regulares del sistema garantizan un rendimiento constante en diversas aplicaciones de materiales, al tiempo que minimizan el tiempo de configuración y el desperdicio de material.

¿Qué consideraciones de mantenimiento son exclusivas de las operaciones de corte de materiales sintéticos?

Los materiales sintéticos suelen causar un desgaste acelerado de las cuchillas debido a sus propiedades abrasivas y a las mayores fuerzas de corte necesarias para su procesamiento. Pueden ser necesarios protocolos de limpieza mejorados para eliminar los residuos de materiales sintéticos que pueden acumularse en los componentes de corte. Además, el mantenimiento del sistema de refrigeración se vuelve más crítico al procesar sintéticos debido al aumento de la generación de calor durante las operaciones de corte, lo que requiere reemplazos regulares del refrigerante y procedimientos de limpieza del sistema.

Tabla de Contenido

- Comprensión de las Propiedades de los Materiales Sintéticos

- Tecnologías de Corte Avanzadas para Materiales Sintéticos

- Pruebas de materiales y aseguramiento de la calidad

- Optimización de la Eficiencia Operativa

- Análisis de Costo-Beneficio y Consideraciones de ROI

-

Preguntas frecuentes

- ¿En qué se diferencian los materiales sintéticos del cuero tradicional en cuanto a los requisitos de corte?

- ¿Cuáles son las características clave a tener en cuenta en los sistemas de corte para materiales sintéticos?

- ¿Cómo pueden los fabricantes optimizar sus procesos de corte para múltiples tipos de materiales?

- ¿Qué consideraciones de mantenimiento son exclusivas de las operaciones de corte de materiales sintéticos?

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

KO

KO

PT

PT

RU

RU

ES

ES