Le paysage manufacturier connaît une transformation révolutionnaire alors que les industries s'orientent vers des matériaux durables et innovants. Les découpeuses traditionnelles de cuir font face à des défis sans précédent avec l'arrivée massive d'alternatives synthétiques, nécessitant des adaptations sophistiquées de la technologie de découpe. Les installations de production modernes doivent faire évoluer les capacités de leurs équipements pour traiter des compositions matérielles variées tout en maintenant des normes élevées de précision et d'efficacité.

Les matériaux synthétiques présentent des propriétés uniques qui diffèrent sensiblement du cuir traditionnel, obligeant les fabricants à réévaluer leurs stratégies de découpe. Ces matériaux avancés présentent souvent des densités, des coefficients d'élasticité et des réponses thermiques variables, ce qui remet en question les méthodologies de découpe conventionnelles. Comprendre ces caractéristiques matérielles devient crucial pour optimiser les flux de production et garantir des résultats constants en termes de qualité.

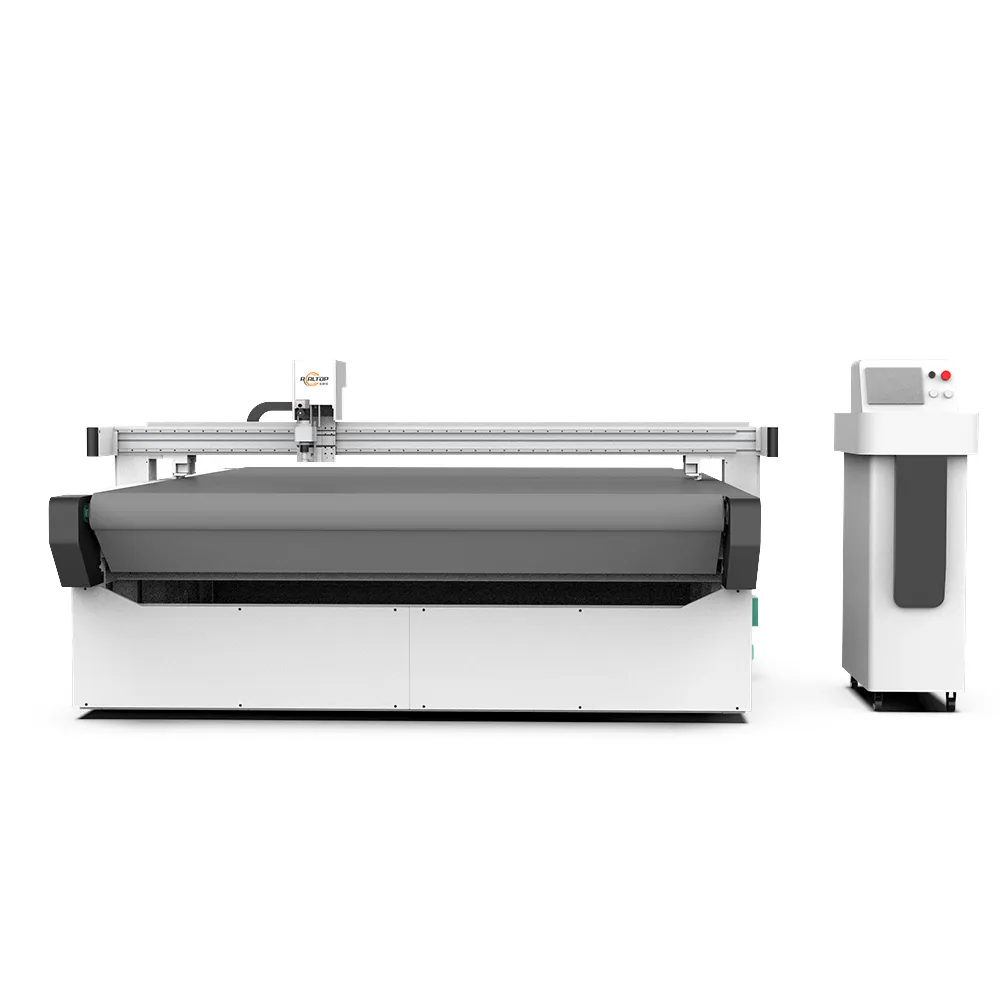

L'intégration de la technologie de commande numérique par ordinateur a transformé la manière dont les fabricants abordent les défis liés au traitement des matériaux. Les systèmes de découpe avancés intègrent désormais des capteurs intelligents et des algorithmes adaptatifs qui ajustent automatiquement les paramètres en fonction des retours sur le matériau. Cette évolution technologique permet des transitions fluides entre différents matériaux synthétiques sans compromettre la précision ni la vitesse de production.

Comprendre les propriétés des matériaux synthétiques

Variations de la composition chimique

Les matériaux synthétiques englobent un large éventail de compositions chimiques, chacune présentant des défis de découpe distincts pour les applications industrielles. Les synthétiques à base de polyuréthane présentent des structures moléculaires différentes par rapport aux alternatives en chlorure de polyvinyle, ce qui influence directement le choix des lames de découpe et les paramètres opérationnels. Ces différences de composition exigent des connaissances spécialisées afin d'optimiser la performance de découpe et de minimiser le gaspillage de matière.

La densité moléculaire des matériaux synthétiques est souvent supérieure à celle du cuir traditionnel, ce qui crée une résistance accrue durant les opérations de découpe. Cette densité élevée nécessite une application de force de coupe renforcée tout en maintenant une qualité de bord précise tout au long du processus de production. La compréhension de ces propriétés chimiques permet aux fabricants de choisir les technologies de découpe appropriées pour obtenir des résultats constants sur des types de matériaux variés.

Caractéristiques de réponse thermique

La génération de chaleur pendant les opérations de coupe affecte différemment les matériaux synthétiques par rapport au cuir naturel, provoquant souvent une fonte ou une déformation des bords. Des couteaux à cuir intègrent des systèmes de refroidissement et une surveillance de la température afin d'éviter les dommages thermiques lors du traitement à grande vitesse. Ces fonctionnalités de gestion thermique garantissent une formation propre des bords tout en préservant l'intégrité du matériau durant tout le cycle de coupe.

La sensibilité à la température varie considérablement selon les différentes formulations synthétiques, nécessitant des stratégies de refroidissement adaptatives pour obtenir des résultats optimaux. Certains matériaux exigent un refroidissement immédiat après la coupe pour éviter la déformation des bords, tandis que d'autres profitent d'un chauffage contrôlé afin d'obtenir des caractéristiques spécifiques sur les bords. Cette complexité thermique exige des systèmes de contrôle sophistiqués capables d'ajuster en temps réel les paramètres en fonction des retours du matériau.

Technologies de Coupe Avancées pour Matériaux Synthétiques

Technologies de Lames de Précision

La technologie moderne de la lame de coupe a évolué pour relever les défis uniques posés par le traitement des matériaux synthétiques. Les lames en céramique ultra-affûtées offrent une rétention supérieure des bords lors de la coupe de matériaux synthétiques abrasifs, prolongeant la durée de vie tout en maintenant une qualité de coupe constante. Ces matériaux de lame avancés résistent aux usures qui affectent généralement les lames d'acier traditionnelles lors du traitement des matériaux synthétiques.

Des géométries de lames spécialisées optimisent les performances de coupe pour des types de matériaux synthétiques spécifiques, incorporant des caractéristiques telles que des bords dentelés ou des motifs de mouvement oscillant. Ces innovations géométriques réduisent les besoins en force de coupe tout en améliorant la qualité du bord et la vitesse de traitement. Le choix de la technologie appropriée de la lame a une incidence directe sur l'efficacité de la production et les normes de qualité du produit final.

Systèmes de précision contrôlés par ordinateur

L'intégration de la commande numérique par ordinateur permet une précision sans précédent dans les applications de découpe de matériaux synthétiques, offrant des niveaux de répétabilité essentiels pour les environnements de production à volume élevé. Ces systèmes intègrent des capacités de reconnaissance des matériaux en temps réel qui ajustent automatiquement les paramètres de coupe en fonction des propriétés des matériaux détectées. Cette adaptation intelligente élimine les exigences d'ajustement manuel des paramètres tout en assurant des résultats de qualité cohérents.

Des algorithmes de contrôle de mouvement avancés optimisent l'efficacité du chemin de coupe tout en minimisant les concentrations de contraintes du matériau qui pourraient compromettre l'intégrité du bord. Ces systèmes calculent les angles d'approche optimaux et les vitesses de coupe pour chaque type de matériau, réduisant ainsi le temps de traitement tout en maintenant des normes de qualité supérieures. L'intégration de composants d'intelligence artificielle permet un apprentissage et une optimisation continus basés sur des données de performance historiques.

Essai de matériaux et assurance qualité

Analyse du matériau avant coupe

Des protocoles d'analyse complets des matériaux assurent une sélection optimale des paramètres de coupe avant le début de la production, minimisant les déchets et maximisant l'efficacité. L'équipement de test avancé évalue la densité, l'élasticité et les propriétés thermiques du matériau pour établir les paramètres de coupe de base. Cette approche analytique réduit les périodes d'essais et d'erreurs tout en assurant des résultats de qualité de première étape.

Les méthodes d'essai non destructives permettent une caractérisation rapide des matériaux sans compromettre les approvisionnements en matériaux de production. Ces protocoles d'essai identifient les défis potentiels de coupe avant qu'ils n'aient une incidence sur les horaires de production ou les résultats de qualité. La mise en œuvre de procédures d'essai normalisées assure une sélection cohérente des paramètres pour les différents lots de production et les lots de matériaux.

Évaluation de la qualité des bords

Les protocoles d'évaluation de la qualité après coupe vérifient l'intégrité des bords et la précision dimensionnelle tout au long des séries de production, en maintenant des normes de qualité cohérentes. Les systèmes d'imagerie avancés captent des détails microscopiques sur les bords qui révèlent les caractéristiques de performance de coupe et les opportunités d'optimisation potentielles. Ces outils d'évaluation permettent une amélioration continue des processus tout en assurant la réalisation constante des spécifications finales du produit.

Les méthodes de contrôle statistique des processus suivent les tendances de performance de coupe au fil du temps, identifiant les modèles de dégradation avant qu'ils n'aient une incidence sur la qualité du produit. Cette approche proactive permet de planifier la maintenance préventive et d'optimiser les paramètres en fonction des données de performance réelles. Une évaluation régulière de la qualité garantit que les systèmes de coupe conservent leurs performances optimales tout au long des périodes de production prolongées.

Optimisation de l'efficacité opérationnelle

Stratégies d'intégration des flux de travail

L'intégration transparente des flux de travail permet de compléter les processus de production existants sans créer de goulets d'étranglement ou de perte d'efficacité. Des algorithmes de planification avancés optimisent la planification de la séquence de coupe en fonction des types de matériaux et des priorités de production. Ces stratégies d'intégration maximisent l'utilisation des équipements tout en maintenant la flexibilité de production pour les exigences changeantes des commandes.

Les systèmes automatisés de manutention des matériaux réduisent les besoins en intervention manuelle tout en assurant un positionnement cohérent des matériaux pour des résultats de coupe optimaux. Ces systèmes intègrent une technologie de guidage visuel qui positionne précisément les matériaux indépendamment des variations dimensionnelles ou des caractéristiques de surface. La mise en œuvre de flux de travail automatisés réduit considérablement les besoins en main-d'œuvre tout en améliorant la cohérence globale de la production.

Protocoles d'entretien et d'étalonnage

Les protocoles de maintenance préventive garantissent que les systèmes de coupe conservent des performances optimales lors du traitement de matériaux synthétiques difficiles qui accélèrent l'usure des composants. Les procédures régulières d'étalonnage vérifient la précision et l'exactitude du système, essentielles pour répondre aux exigences strictes de qualité. Ces stratégies de maintenance prolongent la durée de vie du matériel tout en minimisant les interruptions imprévues qui perturbent les plannings de production.

Les technologies de maintenance prédictive surveillent les paramètres de performance des systèmes de coupe afin d'identifier les problèmes potentiels avant qu'ils ne causent des défauts de qualité ou des pannes d'équipement. Ces systèmes de surveillance analysent les profils d'usure des lames, les vibrations du système et les conditions thermiques, indicateurs de besoins en maintenance. Une intervention précoce fondée sur des données prédictives réduit considérablement les coûts de maintenance tout en maximisant la disponibilité des équipements.

Analyse coûts-avantages et considérations sur le ROI

Indicateurs de justification de l'investissement

Une analyse complète des coûts démontre les avantages financiers liés à la modernisation des systèmes de découpe pour les capacités de traitement des matériaux synthétiques. Les coûts initiaux d'investissement doivent être évalués en regard des économies à long terme provenant de la réduction des déchets de matériaux, de l'amélioration des vitesses de traitement et d'une qualité de produit accrue. Ces indicateurs financiers justifient clairement les mises à niveau technologiques permettant le traitement des matériaux synthétiques.

Les calculs de retour sur investissement doivent inclure des facteurs tels que la réduction des besoins en main-d'œuvre, la diminution des déchets de matériaux et l'amélioration des taux de production. Les systèmes de découpe avancés s'amortissent souvent en quelques mois grâce aux gains d'efficacité et aux améliorations de qualité. Une analyse financière détaillée garantit que les décideurs comprennent pleinement l'impact économique global des mises à niveau des systèmes de découpe.

Économies opérationnelles à long terme

Une durée de vie prolongée des équipements et une réduction des besoins de maintenance contribuent grandement à la baisse des coûts opérationnels à long terme lors du traitement de matériaux synthétiques. Les technologies de découpe avancées nécessitent souvent un remplacement moins fréquent des lames et moins d'entretien du système par rapport aux solutions conventionnelles. Ces économies opérationnelles s'accumulent au fil du temps, créant un avantage coût substantiel pour les installations traitant des types de matériaux variés.

Les améliorations de qualité découlant des technologies de découpe avancées réduisent les coûts de retouche et les retours clients, qui ont un impact sur la rentabilité. Une qualité constante des bords et une précision dimensionnelle éliminent les retards de production liés à la qualité ainsi que le gaspillage de matériaux. Ces avantages en termes de qualité se traduisent directement par des marges bénéficiaires accrues et un niveau de satisfaction client amélioré.

FAQ

En quoi les matériaux synthétiques diffèrent-ils du cuir traditionnel en matière de exigences de découpe

Les matériaux synthétiques présentent généralement une densité plus élevée et des propriétés thermiques différentes par rapport au cuir traditionnel, ce qui exige des paramètres de coupe ajustés et des technologies de lame spécialisées. Ces matériaux génèrent souvent plus de chaleur pendant la coupe et peuvent nécessiter des systèmes de refroidissement renforcés pour éviter la déformation des bords. La composition chimique des synthétiques influence également les modes d'usure des lames, ce qui impose un entretien plus fréquent des lames ou l'utilisation de matériaux de lame spécialisés pour une performance optimale.

Quelles sont les caractéristiques clés à rechercher dans les systèmes de coupe pour matériaux synthétiques

Les fonctionnalités essentielles comprennent le contrôle adaptatif des paramètres, les systèmes de refroidissement avancés, le positionnement précis des lames et la reconnaissance en temps réel des matériaux. L'intégration du contrôle numérique par ordinateur permet un ajustement automatique des paramètres en fonction du type de matériau, tandis que les systèmes de gestion thermique préviennent les dommages causés par la chaleur sur les tranchants. De plus, une construction robuste et des capacités accrues de force de coupe garantissent des performances fiables lors du traitement de matériaux synthétiques denses.

Comment les fabricants peuvent-ils optimiser leurs processus de découpe pour plusieurs types de matériaux

La mise en œuvre de systèmes de découpe intelligents dotés de capacités de reconnaissance des matériaux permet d'optimiser automatiquement les paramètres pour différents types de matériaux sans intervention manuelle. La création de bases de données complètes sur les matériaux, comprenant des paramètres de découpe prédéfinis, facilite les transitions de production entre différents types de matériaux. Un étalonnage et un entretien réguliers du système garantissent des performances constantes dans diverses applications matérielles, tout en réduisant le temps de configuration et le gaspillage de matériaux.

Quelles sont les considérations spécifiques à la maintenance des opérations de découpe de matériaux synthétiques

Les matériaux synthétiques provoquent souvent une usure accélérée des lames en raison de leurs propriétés abrasives et des forces de coupe plus élevées nécessaires pour leur traitement. Des protocoles de nettoyage renforcés peuvent être nécessaires pour éliminer les résidus de matériaux synthétiques pouvant s'accumuler sur les composants de coupe. En outre, la maintenance du système de refroidissement devient plus critique lors du traitement des matériaux synthétiques en raison de la chaleur accrue générée pendant les opérations de coupe, ce qui exige un remplacement régulier du liquide de refroidissement et des interventions périodiques de nettoyage du système.

Table des Matières

- Comprendre les propriétés des matériaux synthétiques

- Technologies de Coupe Avancées pour Matériaux Synthétiques

- Essai de matériaux et assurance qualité

- Optimisation de l'efficacité opérationnelle

- Analyse coûts-avantages et considérations sur le ROI

-

FAQ

- En quoi les matériaux synthétiques diffèrent-ils du cuir traditionnel en matière de exigences de découpe

- Quelles sont les caractéristiques clés à rechercher dans les systèmes de coupe pour matériaux synthétiques

- Comment les fabricants peuvent-ils optimiser leurs processus de découpe pour plusieurs types de matériaux

- Quelles sont les considérations spécifiques à la maintenance des opérations de découpe de matériaux synthétiques

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

KO

KO

PT

PT

RU

RU

ES

ES