O cenário da manufatura está passando por uma transformação revolucionária à medida que os setores se voltam para materiais sustentáveis e inovadores. Os cortadores tradicionais de couro enfrentam desafios sem precedentes com a entrada maciça de alternativas sintéticas no mercado, exigindo adaptações sofisticadas na tecnologia de corte. Instalações modernas de produção precisam evoluir suas capacidades de equipamentos para lidar com composições variadas de materiais, mantendo ao mesmo tempo padrões de precisão e eficiência.

Materiais sintéticos apresentam propriedades únicas que diferem significativamente do couro tradicional, exigindo que os fabricantes reavaliem suas estratégias de corte. Esses materiais avançados frequentemente exibem densidades variadas, coeficientes de elasticidade e respostas térmicas que desafiam metodologias convencionais de corte. Compreender essas características dos materiais torna-se crucial para otimizar fluxos de produção e alcançar resultados consistentes em qualidade.

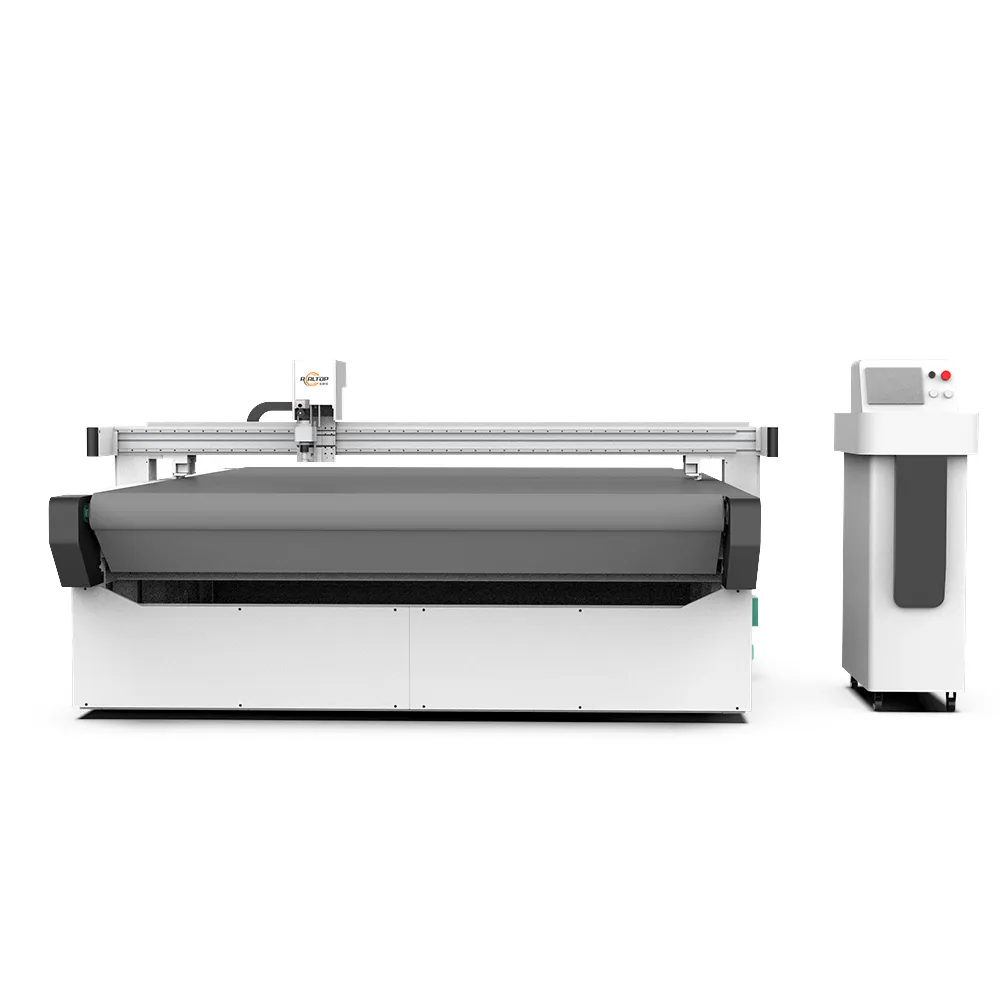

A integração da tecnologia de controle numérico computadorizado transformou a forma como os fabricantes abordam desafios no processamento de materiais. Sistemas avançados de corte agora incorporam sensores inteligentes e algoritmos adaptativos que ajustam automaticamente parâmetros com base no feedback do material. Essa evolução tecnológica permite transições perfeitas entre diferentes materiais sintéticos sem comprometer a precisão ou a velocidade de produção.

Compreensão das Propriedades dos Materiais Sintéticos

Variações na Composição Química

Os materiais sintéticos englobam um amplo espectro de composições químicas, cada um apresentando desafios distintos de corte para aplicações industriais. Os sintéticos à base de poliuretano exibem estruturas moleculares diferentes em comparação com as alternativas de cloreto de polivinila, afetando diretamente a seleção da lâmina de corte e os parâmetros operacionais. Essas diferenças composicionais exigem conhecimento especializado para otimizar o desempenho do corte e minimizar o desperdício de material.

A densidade molecular dos materiais sintéticos frequentemente supera a do couro tradicional, criando maior resistência durante as operações de corte. Essa densidade elevada exige uma aplicação de força de corte aumentada, mantendo ao mesmo tempo uma qualidade de borda precisa ao longo de todo o processo produtivo. Compreender essas propriedades químicas permite aos fabricantes selecionar tecnologias de corte adequadas que ofereçam resultados consistentes em diversos tipos de materiais.

Características de Resposta Térmica

A geração de calor durante operações de corte afeta materiais sintéticos de forma diferente do couro natural, muitas vezes causando fusão das bordas ou distorção. Avançados cortadores de couro incorporam sistemas de refrigeração e monitoramento de temperatura para prevenir danos térmicos durante o processamento em alta velocidade. Esses recursos de gerenciamento térmico garantem a formação de bordas limpas, preservando a integridade do material ao longo de todo o ciclo de corte.

A sensibilidade à temperatura varia significativamente entre diferentes formulações sintéticas, exigindo estratégias adaptativas de resfriamento para resultados ideais. Alguns materiais requerem resfriamento imediato após o corte para evitar deformação das bordas, enquanto outros se beneficiam de aquecimento controlado para atingir características específicas nas bordas. Essa complexidade térmica exige sistemas de controle sofisticados, capazes de ajustes em tempo real com base no feedback do material.

Tecnologias Avançadas de Corte para Materiais Sintéticos

Tecnologias de Lâminas de Precisão

A tecnologia moderna de lâmina de corte evoluiu para enfrentar os desafios únicos apresentados pelo processamento de materiais sintéticos. As lâminas de cerâmica ultra-afiadas oferecem uma retenção superior de bordas ao cortar materiais sintéticos abrasivos, prolongando a vida útil mantendo a qualidade de corte consistente. Estes materiais avançados de lâminas resistem a padrões de desgaste que geralmente afetam as lâminas de aço tradicionais durante o processamento de materiais sintéticos.

Geometrias especializadas de lâminas otimizam o desempenho de corte para tipos específicos de materiais sintéticos, incorporando características como bordas dentadas ou padrões de movimento oscilante. Estas inovações geométricas reduzem os requisitos de força de corte, melhorando a qualidade da borda e a velocidade de processamento. A selecção da tecnologia adequada das lâminas tem um impacto directo na eficiência da produção e nos padrões de qualidade do produto final.

Sistemas de precisão controlados por computador

A integração do controlo numérico por computador permite uma precisão sem precedentes nas aplicações de corte de materiais sintéticos, oferecendo níveis de repetibilidade essenciais para ambientes de produção de grande volume. Estes sistemas incorporam capacidades de reconhecimento de material em tempo real que ajustam automaticamente os parâmetros de corte com base nas propriedades do material detectadas. Esta adaptação inteligente elimina as necessidades de ajuste manual dos parâmetros, garantindo resultados de qualidade consistentes.

Algoritmos avançados de controle de movimento otimizam a eficiência do caminho de corte, minimizando as concentrações de estresse do material que podem comprometer a integridade da borda. Estes sistemas calculam ângulos de aproximação e velocidades de corte ideais para cada tipo de material, reduzindo o tempo de processamento, mantendo os padrões de qualidade superiores. A integração de componentes de inteligência artificial permite uma aprendizagem e otimização contínuas com base em dados históricos de desempenho.

Testes de materiais e garantia de qualidade

Análise do material antes do corte

Os protocolos de análise de materiais abrangentes garantem a selecção dos parâmetros de corte ideais antes do início da produção, minimizando o desperdício e maximizando a eficiência. Os equipamentos de ensaio avançados avaliam a densidade, a elasticidade e as propriedades térmicas do material para estabelecer parâmetros de corte de base. Esta abordagem analítica reduz os períodos de tentativa e erro, assegurando simultaneamente resultados de qualidade de primeira passagem.

Os métodos de ensaio não destrutivos permitem uma caracterização rápida dos materiais sem comprometer o abastecimento de materiais de produção. Estes protocolos de ensaio identificam potenciais desafios de corte antes de afetarem os calendários de produção ou os resultados de qualidade. A aplicação de procedimentos de ensaio normalizados garante uma selecção de parâmetros coerente entre os diferentes lotes de produção e lotes de material.

Avaliação da qualidade da borda

Protocolos de avaliação da qualidade pós-corte verificam a integridade das bordas e a precisão dimensional ao longo de todas as etapas de produção, mantendo padrões consistentes de qualidade. Sistemas avançados de imagem capturam detalhes microscópicos das bordas que revelam características de desempenho do corte e oportunidades potenciais de otimização. Essas ferramentas de avaliação permitem a melhoria contínua dos processos, garantindo que as especificações do produto final sejam consistentemente atingidas.

Metodologias de controle estatístico de processo acompanham tendências de desempenho do corte ao longo do tempo, identificando padrões de degradação antes que eles afetem a qualidade do produto. Essa abordagem proativa permite o agendamento de manutenção preventiva e a otimização de parâmetros com base em dados reais de desempenho. A avaliação regular da qualidade garante que os sistemas de corte mantenham o desempenho máximo durante campanhas prolongadas de produção.

Otimização da Eficiência Operacional

Estratégias de Integração de Fluxo de Trabalho

A integração contínua de fluxo de trabalho garante que as operações de corte de materiais sintéticos complementem os processos de produção existentes sem criar gargalos ou perdas de eficiência. Algoritmos avançados de agendamento otimizam o planejamento da sequência de corte com base nos tipos de material e nas prioridades de produção. Essas estratégias de integração maximizam a utilização dos equipamentos, mantendo ao mesmo tempo a flexibilidade da produção frente a requisitos de pedidos variáveis.

Sistemas automatizados de manipulação de materiais reduzem a necessidade de intervenção manual, garantindo posicionamento consistente dos materiais para resultados ideais de corte. Esses sistemas incorporam tecnologia de orientação por visão que posiciona com precisão os materiais, independentemente de variações dimensionais ou características da superfície. A implementação de fluxos de trabalho automatizados reduz significativamente os requisitos de mão de obra, melhorando ao mesmo tempo a consistência geral da produção.

Protocolos de Manutenção e Calibração

Protocolos de manutenção preventiva garantem que os sistemas de corte mantenham desempenho ideal ao processar materiais sintéticos desafiadores que aceleram o desgaste dos componentes. Procedimentos regulares de calibração verificam a precisão e exatidão do sistema, essenciais para atender aos rigorosos requisitos de qualidade. Essas estratégias de manutenção prolongam a vida útil dos equipamentos, minimizando paradas inesperadas que interrompem os cronogramas de produção.

Tecnologias de manutenção preditiva monitoram parâmetros de desempenho do sistema de corte para identificar possíveis problemas antes que causem falhas de qualidade ou quebras de equipamentos. Esses sistemas de monitoramento acompanham padrões de desgaste das lâminas, vibrações do sistema e condições térmicas que indicam necessidades de manutenção. A intervenção precoce com base em dados preditivos reduz significativamente os custos de manutenção, maximizando a disponibilidade dos equipamentos.

Análise Custo-Benefício e Considerações de ROI

Métricas de Justificativa de Investimento

A análise abrangente de custos demonstra os benefícios financeiros da modernização dos sistemas de corte para capacidades de processamento de materiais sintéticos. Os custos iniciais de investimento devem ser avaliados em relação às economias de longo prazo provenientes da redução de desperdício de material, aumento das velocidades de processamento e melhoria da qualidade do produto. Essas métricas financeiras fornecem uma justificativa clara para atualizações tecnológicas que habilitam capacidades de processamento de materiais sintéticos.

Os cálculos de retorno sobre investimento devem incluir fatores como redução nas necessidades de mão de obra, diminuição do desperdício de material e melhoria nas taxas de produtividade. Sistemas avançados de corte frequentemente se pagam em poucos meses por meio de ganhos de eficiência e melhorias na qualidade. Uma análise financeira detalhada garante que os tomadores de decisão compreendam o impacto econômico completo das atualizações dos sistemas de corte.

Economia operacional a longo prazo

A vida útil prolongada dos equipamentos e a redução das necessidades de manutenção contribuem significativamente para a diminuição dos custos operacionais a longo prazo ao processar materiais sintéticos. Tecnologias avançadas de corte frequentemente exigem substituições de lâminas e manutenção do sistema com menor frequência em comparação com alternativas convencionais. Essas economias operacionais se acumulam ao longo do tempo, criando vantagens de custo substanciais para instalações que processam diversos tipos de materiais.

As melhorias na qualidade resultantes de tecnologias avançadas de corte reduzem os custos com retrabalho e devoluções de clientes, fatores que impactam a rentabilidade. A qualidade consistente das bordas e a precisão dimensional eliminam atrasos na produção relacionados à qualidade e o desperdício de material. Esses benefícios de qualidade se traduzem diretamente em margens de lucro aprimoradas e maiores níveis de satisfação do cliente.

Perguntas Frequentes

Como os materiais sintéticos diferem do couro tradicional em termos de requisitos de corte

Materiais sintéticos normalmente apresentam maior densidade e propriedades térmicas diferentes em comparação com o couro tradicional, exigindo parâmetros de corte ajustados e tecnologias especializadas de lâminas. Esses materiais frequentemente geram mais calor durante o corte e podem necessitar de sistemas de refrigeração aprimorados para evitar distorção nas bordas. A composição química dos sintéticos também afeta os padrões de desgaste das lâminas, exigindo manutenção mais frequente das lâminas ou materiais especializados para desempenho ideal.

Quais são as características principais a considerar em sistemas de corte para materiais sintéticos

As características essenciais incluem controle adaptativo de parâmetros, sistemas avançados de arrefecimento, posicionamento preciso das lâminas e capacidades de reconhecimento em tempo real do tipo de material. A integração do controle numérico computadorizado permite o ajuste automático de parâmetros com base no tipo de material, enquanto os sistemas de gestão térmica evitam danos nas bordas causados pelo calor. Além disso, a construção robusta e as capacidades aprimoradas de força de corte garantem desempenho confiável ao processar materiais sintéticos densos.

Como os fabricantes podem otimizar seus processos de corte para múltiplos tipos de materiais

A implementação de sistemas de corte inteligentes com capacidades de reconhecimento de materiais permite a otimização automática de parâmetros para diferentes tipos de materiais sem intervenção manual. O estabelecimento de bases de dados abrangentes de materiais com parâmetros de corte predefinidos agiliza as transições de produção entre diferentes tipos de materiais. A calibração e manutenção regulares do sistema garantem desempenho consistente em diversas aplicações de materiais, minimizando o tempo de configuração e o desperdício de material.

Quais considerações de manutenção são exclusivas das operações de corte de materiais sintéticos

Materiais sintéticos frequentemente causam desgaste acelerado das lâminas devido às suas propriedades abrasivas e às forças de corte mais elevadas necessárias para o processamento. Podem ser necessários protocolos de limpeza aprimorados para remover resíduos de materiais sintéticos que podem se acumular em componentes de corte. Além disso, a manutenção do sistema de refrigeração torna-se mais crítica ao processar sintéticos devido ao aumento da geração de calor durante as operações de corte, exigindo substituição regular do fluido refrigerante e procedimentos de limpeza do sistema.

Sumário

- Compreensão das Propriedades dos Materiais Sintéticos

- Tecnologias Avançadas de Corte para Materiais Sintéticos

- Testes de materiais e garantia de qualidade

- Otimização da Eficiência Operacional

- Análise Custo-Benefício e Considerações de ROI

-

Perguntas Frequentes

- Como os materiais sintéticos diferem do couro tradicional em termos de requisitos de corte

- Quais são as características principais a considerar em sistemas de corte para materiais sintéticos

- Como os fabricantes podem otimizar seus processos de corte para múltiplos tipos de materiais

- Quais considerações de manutenção são exclusivas das operações de corte de materiais sintéticos

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

KO

KO

PT

PT

RU

RU

ES

ES