Производственный ландшафт переживает революционный сдвиг, поскольку промышленность переходит к устойчивым и инновационным материалам. Традиционные резачи стоят перед беспрецедентными проблемами, поскольку на рынке появляются синтетические альтернативы, требующие сложных адаптаций в технологии резки. Современные производственные предприятия должны развивать свои возможности оборудования для обработки различных материалов при сохранении стандартов точности и эффективности.

Синтетические материалы обладают уникальными свойствами, которые значительно отличаются от традиционной кожи, что требует от производителей пересмотра своих стратегий раскроя. Эти передовые материалы часто имеют различные плотности, коэффициенты упругости и тепловые реакции, что ставит под сомнение традиционные методы резки. Понимание этих характеристик материалов становится ключевым для оптимизации производственных процессов и достижения стабильного качества продукции.

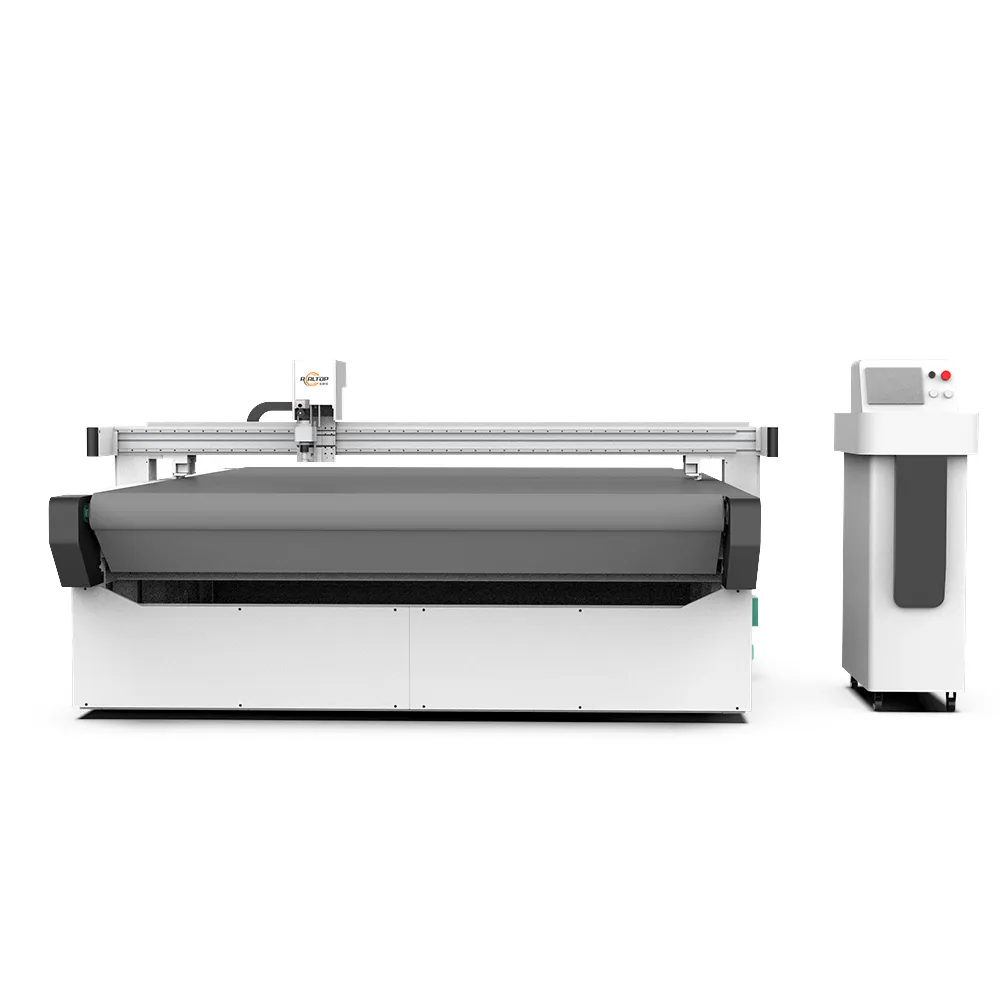

Внедрение технологии числового программного управления преобразовало подход производителей к решению задач обработки материалов. Современные системы резки теперь оснащены интеллектуальными датчиками и адаптивными алгоритмами, которые автоматически корректируют параметры на основе обратной связи от материала. Такое технологическое развитие позволяет беспрепятственно переходить между различными синтетическими материалами без потери точности или скорости производства.

Понимание свойств синтетических материалов

Вариации химического состава

Синтетические материалы охватывают широкий спектр химических составов, каждый из которых создает различные проблемы при резке в промышленных приложениях. Синтетические материалы на основе полиуретана имеют отличные молекулярные структуры по сравнению с альтернативами на основе поливинилхлорида, что напрямую влияет на выбор режущих лезвий и рабочие параметры. Эти различия в составе требуют специализированных знаний для оптимизации производительности резки и минимизации отходов материала.

Молекулярная плотность синтетических материалов часто превышает плотность традиционной кожи, вызывая повышенное сопротивление при операциях резки. Эта повышенная плотность требует увеличения усилия резания при одновременном обеспечении высокой точности качества кромки на протяжении всего производственного процесса. Понимание этих химических свойств позволяет производителям выбирать соответствующие технологии резки, обеспечивающие стабильные результаты при работе с различными типами материалов.

Тепловые характеристики реакции

Выделение тепла при операциях резки по-разному влияет на синтетические материалы по сравнению с натуральной кожей, зачастую вызывая плавление кромок или их деформацию. Продвинутые резаков для кожи включают системы охлаждения и контроля температуры для предотвращения термического повреждения во время высокоскоростной обработки. Эти функции терморегулирования обеспечивают чистое формирование кромок и сохраняют целостность материала на протяжении всего цикла резки.

Температурная чувствительность значительно варьируется среди различных синтетических составов, что требует адаптивных стратегий охлаждения для достижения оптимальных результатов. Некоторым материалам требуется немедленное охлаждение после резки, чтобы предотвратить деформацию кромок, в то время как другим полезно контролируемое нагревание для получения определённых характеристик кромки. Эта термическая сложность требует сложных систем управления, способных выполнять корректировку параметров в реальном времени на основе обратной связи от материала.

Передовые технологии резки для синтетических материалов

Технологии прецизионных лезвий

Современные технологии режущих лезвий развились для решения уникальных задач, возникающих при обработке синтетических материалов. Сверхострые керамические лезвия обеспечивают превосходное сохранение заточки при резке абразивных синтетических материалов, увеличивая срок службы и поддерживая стабильное качество реза. Эти передовые материалы лезвий устойчивы к износу, который часто поражает традиционные стальные лезвия в процессе обработки синтетических материалов.

Специализированная геометрия лезвий оптимизирует производительность резки для конкретных типов синтетических материалов, включая такие особенности, как пилообразные кромки или колебательные траектории движения. Эти инновации в геометрии снижают требуемое усилие резки, одновременно улучшая качество кромки и скорость обработки. Правильный выбор технологии лезвий напрямую влияет на эффективность производства и соответствие стандартам качества конечной продукции.

Системы прецизионного управления с помощью компьютера

Интеграция числового программного управления обеспечивает беспрецедентную точность при резке синтетических материалов, обеспечивая воспроизводимость, необходимую для сред высокотемпового производства. Эти системы включают функции распознавания материалов в режиме реального времени, которые автоматически корректируют параметры резки на основе определённых свойств материала. Такая интеллектуальная адаптация устраняет необходимость ручной настройки параметров и гарантирует стабильное качество.

Передовые алгоритмы управления движением оптимизируют эффективность траектории резки, одновременно минимизируя концентрацию напряжений в материале, которые могут нарушить целостность кромки. Системы рассчитывают оптимальные углы подвода и скорости резки для каждого типа материала, сокращая время обработки при сохранении высоких стандартов качества. Интеграция компонентов искусственного интеллекта позволяет осуществлять непрерывное обучение и оптимизацию на основе исторических данных производительности.

Испытание материалов и обеспечение качества

Анализ материала перед резкой

Комплексные протоколы анализа материалов обеспечивают оптимальный выбор параметров резки до начала производства, минимизируя отходы и максимизируя эффективность. Передовое испытательное оборудование оценивает плотность материала, упругость и тепловые свойства для установления базовых параметров резки. Такой аналитический подход сокращает период проб и ошибок, обеспечивая достижение требуемого качества с первого раза.

Методы неразрушающего контроля позволяют быстро характеризовать материал, не затрагивая запасы материалов для производства. Эти протоколы тестирования выявляют возможные трудности при резке до того, как они повлияют на производственные графики или качество продукции. Внедрение стандартизированных процедур испытаний гарантирует согласованность выбора параметров при работе с различными производственными партиями и поставками материалов.

Оценка качества кромки

Протоколы оценки качества после резки проверяют целостность кромок и точность размеров на протяжении всего производственного процесса, обеспечивая стабильное соблюдение стандартов качества. Передовые системы визуализации фиксируют микроскопические детали кромок, раскрывающие характеристики процесса резки и возможности для оптимизации. Эти инструменты оценки позволяют постоянно совершенствовать производственные процессы и гарантируют неизменное соответствие конечной продукции заданным спецификациям.

Методологии статистического контроля процессов отслеживают тенденции производительности резки с течением времени, выявляя закономерности износа до того, как они повлияют на качество продукции. Такой проактивный подход позволяет планировать профилактическое обслуживание и оптимизировать параметры на основе фактических данных о производительности. Регулярная оценка качества обеспечивает поддержание систем резки на пике эффективности в ходе продолжительных производственных кампаний.

Оптимизация операционной эффективности

Стратегии интеграции рабочих процессов

Бесшовная интеграция рабочих процессов обеспечивает, что операции резки синтетических материалов дополняют существующие производственные процессы без создания узких мест или потери эффективности. Продвинутые алгоритмы планирования оптимизируют последовательность резки на основе типов материалов и приоритетов производства. Эти стратегии интеграции максимизируют использование оборудования, сохраняя гибкость производства при изменении требований к заказам.

Системы автоматической загрузки материалов снижают необходимость ручного вмешательства и обеспечивают стабильное позиционирование материалов для достижения оптимальных результатов резки. Эти системы оснащены технологией визуального позиционирования, которая точно устанавливает материалы независимо от их размерных отклонений или характеристик поверхности. Внедрение автоматизированных рабочих процессов значительно сокращает потребность в трудовых ресурсах и повышает общую стабильность производства.

Протоколы технического обслуживания и калибровки

Протоколы профилактического обслуживания обеспечивают поддержание систем резки на пике производительности при обработке сложных синтетических материалов, которые ускоряют износ компонентов. Регулярные процедуры калибровки проверяют точность и уровень точности системы, что необходимо для соблюдения строгих требований к качеству. Эти стратегии обслуживания продлевают срок службы оборудования, одновременно минимизируя непредвиденные простои, нарушающие производственные графики.

Технологии прогнозирующего обслуживания отслеживают параметры производительности систем резки, чтобы выявлять потенциальные проблемы до того, как они вызовут снижение качества или выход оборудования из строя. Эти системы мониторинга отслеживают износ лезвий, вибрации системы и тепловые условия, указывающие на необходимость технического обслуживания. Раннее вмешательство на основе прогнозирующих данных значительно снижает затраты на обслуживание и максимизирует готовность оборудования.

Анализ соотношения цена-качество и рассмотрение показателя ROI

Показатели обоснования инвестиций

Комплексный анализ затрат демонстрирует финансовую выгоду от модернизации систем резки для обработки синтетических материалов. Первоначальные капитальные вложения необходимо оценивать с учетом долгосрочной экономии за счет снижения отходов материала, повышения скорости обработки и улучшения качества продукции. Эти финансовые показатели четко обосновывают необходимость технологической модернизации, обеспечивающей возможность обработки синтетических материалов.

Расчет рентабельности инвестиций должен включать такие факторы, как сокращение потребности в рабочей силе, уменьшение отходов материалов и повышение производительности производства. Современные системы резки зачастую окупаются в течение нескольких месяцев за счет повышения эффективности и качества. Детальный финансовый анализ гарантирует, что лица, принимающие решения, полностью понимают экономические последствия модернизации систем резки.

Долгосрочных операционных сбережений

Увеличение срока службы оборудования и снижение потребностей в обслуживании значительно способствуют сокращению эксплуатационных расходов в долгосрочной перспективе при обработке синтетических материалов. Передовые технологии резки зачастую требуют менее частой замены лезвий и технического обслуживания системы по сравнению с традиционными альтернативами. Эти эксплуатационные экономии накапливаются с течением времени, создавая значительные экономические преимущества для предприятий, обрабатывающих различные типы материалов.

Улучшение качества, достигнутое благодаря передовым технологиям резки, снижает затраты на переделку и количество возвратов от клиентов, что положительно влияет на рентабельность. Постоянное качество кромки и точность размеров устраняют задержки в производстве и потери материалов, связанные с качеством. Эти преимущества в области качества напрямую приводят к повышению уровня рентабельности и удовлетворенности клиентов.

Часто задаваемые вопросы

Чем отличаются синтетические материалы от традиционной кожи с точки зрения требований к резке

Синтетические материалы, как правило, обладают более высокой плотностью и отличаются по тепловым свойствам по сравнению с традиционной кожей, что требует корректировки параметров резки и использования специализированных технологий лезвий. При резке такие материалы часто выделяют больше тепла и могут потребовать улучшенных систем охлаждения для предотвращения деформации краев. Химический состав синтетических материалов также влияет на износ лезвий, что требует более частого обслуживания лезвий или применения специализированных материалов для лезвий с целью обеспечения оптимальной производительности.

На какие ключевые особенности следует обращать внимание при выборе систем резки для синтетических материалов

Ключевые особенности включают адаптивное управление параметрами, передовые системы охлаждения, точную установку положения лезвия и возможность распознавания материалов в реальном времени. Интеграция компьютерного числового управления позволяет автоматически настраивать параметры в зависимости от типа материала, а системы терморегулирования предотвращают повреждение кромки из-за нагрева. Кроме того, прочная конструкция и повышенная сила резания обеспечивают надёжную работу при обработке плотных синтетических материалов.

Как производители могут оптимизировать свои процессы резки для различных типов материалов

Внедрение интеллектуальных систем резки с возможностью распознавания материалов позволяет автоматически оптимизировать параметры для различных типов материалов без вмешательства оператора. Создание всесторонних баз данных материалов с заранее заданными параметрами резки упрощает переход между типами материалов в производственном процессе. Регулярная калибровка и техническое обслуживание системы обеспечивают стабильную производительность при работе с различными материалами, сокращая время на настройку и минимизируя отходы материала.

Какие особые соображения по техническому обслуживанию требуются при резке синтетических материалов

Синтетические материалы часто вызывают ускоренный износ лезвий из-за их абразивных свойств и повышенных усилий резания, необходимых для обработки. Может потребоваться усиленный протокол очистки для удаления остатков синтетических материалов, которые могут накапливаться на режущих элементах. Кроме того, обслуживание системы охлаждения становится более важным при обработке синтетических материалов из-за увеличения выделения тепла во время операций резания, что требует регулярной замены охлаждающей жидкости и процедур очистки системы.

Содержание

- Понимание свойств синтетических материалов

- Передовые технологии резки для синтетических материалов

- Испытание материалов и обеспечение качества

- Оптимизация операционной эффективности

- Анализ соотношения цена-качество и рассмотрение показателя ROI

-

Часто задаваемые вопросы

- Чем отличаются синтетические материалы от традиционной кожи с точки зрения требований к резке

- На какие ключевые особенности следует обращать внимание при выборе систем резки для синтетических материалов

- Как производители могут оптимизировать свои процессы резки для различных типов материалов

- Какие особые соображения по техническому обслуживанию требуются при резке синтетических материалов

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

KO

KO

PT

PT

RU

RU

ES

ES