Революционное влияние автоматизированной обработки кожи

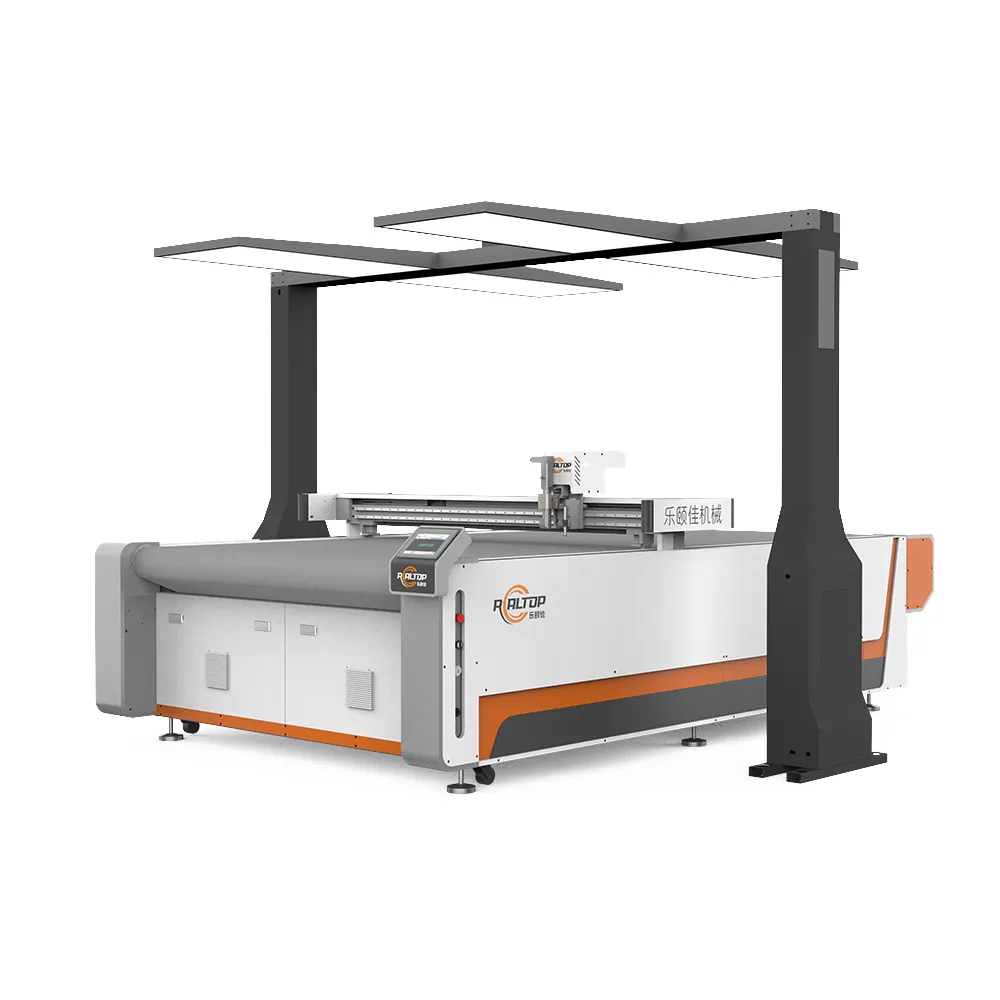

Кожевенная промышленность пережила значительные изменения благодаря внедрению машины для резки кожи в производственные процессы. Эти сложные устройства произвели революцию в способах производства кожаных изделий, обеспечивая беспрецедентную точность, эффективность и универсальность. От люксовых модных домов до производителей автомобильных салонов, внедрение технологий автоматической резки стало определяющим фактором в поддержании конкурентного преимущества и удовлетворении современных производственных требований.

Ключевые отрасли, трансформированные автоматизированной резкой кожи

Производство модной и люксовой продукции

В индустрии моды станки для резки кожи стали незаменимыми инструментами для создания высококачественной продукции с постоянным уровнем качества. Дизайнерские бренды используют эти станки для производства всего: от сумок и кошельков до обуви и аксессуаров. Точность, обеспечиваемая системами автоматической резки, гарантирует, что каждое изделие соответствует точным спецификациям, снижает расход материала и поддерживает высочайшие стандарты мастерства.

Эти станки отлично справляются со сложными узорами и конструкциями, которые было бы сложно выполнить вручную с постоянным качеством. Модные дома теперь могут производить детализированные вырезы из кожи, декоративные элементы и идеально подогнанные компоненты с выдающейся точностью. Такой уровень точности особенно важен при работе с дорогими экзотическими видами кожи, где ошибки могут быть очень затратными.

Производство автомобильных салонов

Автомобильный сектор представляет собой одно из крупнейших применений машин для резки кожи. Салоны автомобилей требуют множества точно вырезанных кожаных деталей для сидений, дверных панелей, приборных панелей и чехлов рулевого колеса. Современные автоматизированные системы резки могут одновременно обрабатывать несколько слоев кожи, значительно повышая производительность при сохранении строгих стандартов качества.

Производители автомобилей особенно ценят способность этих машин оптимизировать использование материала с помощью интеллектуальных алгоритмов раскроя. Эта технология позволяет им максимизировать количество пригодных деталей с каждого куска кожи, учитывая естественные вариации и дефекты материала, что приводит к значительной экономии затрат и сокращению отходов.

Передовые функции, стимулирующие внедрение в отрасли

Технология точной резки

Современные станки для резки кожи оснащены сложными режущими механизмами, обеспечивающими высокую точность, достигающую долей миллиметра. Такая точность достигается благодаря передовым системам датчиков и компьютерному управлению режущими головками, которые поддерживают постоянное давление и глубину реза на протяжении всего процесса. В результате получаются чистые и точные края, требующие минимальной дополнительной обработки.

Эти станки также обладают возможностью автоматической смены инструмента, что позволяет им переключаться между различными режущими инструментами в зависимости от толщины и типа кожи. Благодаря такой универсальности производители могут обрабатывать как мягкие, деликатные виды кожи, так и прочные, тяжелые материалы без необходимости ручного вмешательства.

Цифровая интеграция лекал

Интеграция программного обеспечения CAD/CAM с машинами для резки кожи произвела революцию в создании лекал и планировании производства. Дизайнеры могут создавать и изменять лекала в цифровом виде, а затем передавать их непосредственно на систему резки. Такой цифровой рабочий процесс устраняет необходимость использования физических шаблонов и позволяет быстро вносить изменения в дизайн и осуществлять индивидуальную настройку.

Передовое программное обеспечение для раскладки оптимизирует размещение лекал на кожаных полотнах с учетом направления волокон, степени растяжимости и зон качества. Такое интеллектуальное использование материала может значительно сократить отходы, иногда достигая экономии материала до 30% по сравнению с ручными методами резки.

Преимущества продуктивности и эффективности

Оптимизированные Производственные Процессы

Машины для резки кожи значительно сокращают время производства по сравнению с традиционными ручными методами. Одна машина часто может обеспечить производительность, сопоставимую с результатом работы нескольких квалифицированных мастеров, при этом сохраняя стабильное качество на протяжении длительных производственных циклов. Такая повышенная эффективность позволяет производителям вовремя выполнять заказы и уверенно справляться с большими объемами.

Автоматизация процесса резки также снижает физическую нагрузку на работников, позволяя им сосредоточиться на более сложных задачах, таких как контроль качества и окончательная сборка. Перераспределение трудовых ресурсов приводит к повышению общей производительности и улучшению условий труда.

Контроль качества и согласованность

Автоматизированные системы резки включают передовые функции контроля качества, которые обеспечивают стабильные результаты в ходе производственных процессов. Встроенные камеры и датчики могут обнаруживать дефекты материала, структуру волокон и вариации толщины, автоматически корректируя параметры резки для обеспечения оптимальных результатов. Такой уровень контроля особенно важен при работе с натуральной кожей, где свойства материала могут значительно различаться.

Способность сохранять точные спецификации на протяжении всего производственного процесса имеет решающее значение для производителей, которым необходимо соблюдать строгие стандарты качества, особенно в таких отраслях, как автомобильная и аэрокосмическая промышленность, где компоненты должны соответствовать точным допускам.

Экологическое и экономическое воздействие

Устойчивые производственные практики

Современные машины для резки кожи вносят значительный вклад в устойчивые методы производства. Оптимизируя использование материала и сокращая отходы, эти системы помогают производителям минимизировать негативное воздействие на окружающую среду. Благодаря точным возможностям резки обеспечивается максимальная отдача от каждого куска кожи, что снижает общий спрос на сырьё.

Кроме того, многие современные машины отличаются энергоэффективной конструкцией и могут интегрироваться в цифровые производственные системы, которые оптимизируют использование ресурсов по всему производственному объекту. Такой комплексный подход к устойчивости помогает компаниям соответствовать всё более строгим экологическим нормам и одновременно улучшать прибыльность.

Снижение затрат и возврат инвестиций

Хотя первоначальные вложения в станки для резки кожи могут быть значительными, долгосрочные экономические выгоды весьма привлекательны. Снижение отходов материала, повышение производительности и снижение затрат на рабочую силу способствуют высокой рентабельности инвестиций. Производители обычно отмечают существенную экономию затрат уже в первый год эксплуатации, особенно в условиях массового производства.

Снижение объема отходов материала само по себе может оправдать инвестиции, особенно при работе с дорогой кожей. В сочетании со снижением затрат на рабочую силу и увеличением производственных мощностей экономические преимущества становятся еще более очевидными.

Часто задаваемые вопросы

Какие типы кожи могут обрабатываться автоматизированными режущими станками?

Современные машины для резки кожи могут обрабатывать практически любой тип кожи — от мягких и деликатных материалов до толстых, жестких кож. Сюда входят натуральная кожа, разделенная кожа, замша и экзотические виды кожи. Машины можно настраивать с различными инструментами и параметрами резки для учета различных свойств материала.

В чем преимущество машинной резки кожи по сравнению с ручной?

Автоматизированные машины для резки кожи обеспечивают более высокую точность, стабильность и эффективность по сравнению с ручной резкой. Хотя квалифицированные мастера могут достигать высокого качества, машины способны поддерживать этот уровень качества непрерывно в течение крупносерийного производства, значительно сокращая отходы материала и время обработки.

Какое обслуживание требуется для машин для резки кожи?

Регулярное техническое обслуживание, как правило, включает очистку режущей поверхности, замену режущего инструмента при износе, калибровку датчиков и обновление программных систем. Большинство современных станков оснащены встроенными диагностическими системами, которые уведомляют операторов о необходимости технического обслуживания, помогая предотвратить незапланированные простои и обеспечивая оптимальную производительность.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

KO

KO

PT

PT

RU

RU

ES

ES