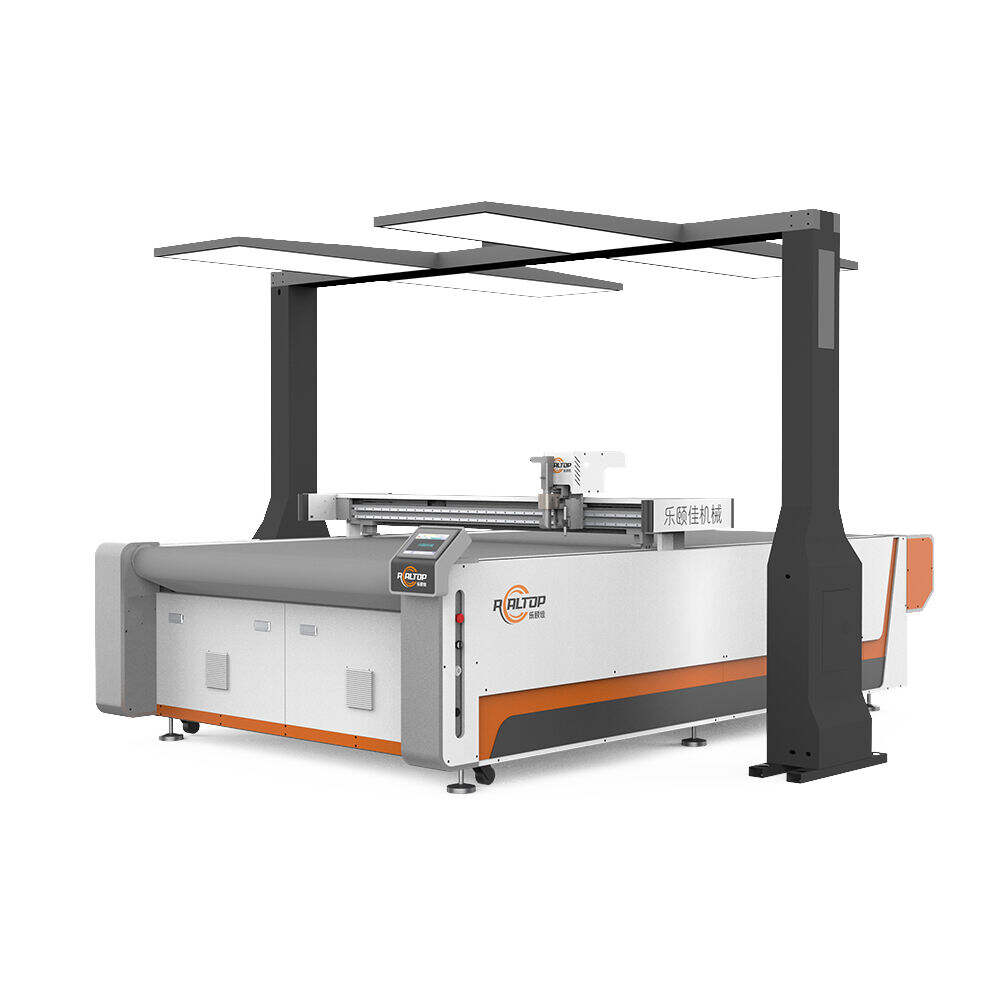

preisliste für CNC-Kupplungsblechschneidmaschine

CNC-Dichtungsschneidmaschinen stellen einen bedeutenden Fortschritt in der industriellen Fertigung dar, wobei die Preislisten je nach Spezifikationen und Fähigkeiten variieren. Diese Maschinen nutzen Computer-Nummerische-Steuerungstechnologie, um Dichtungen präzise aus verschiedenen Materialien, einschließlich Gummi, Schaumstoff, Plastik und Verbundmaterialien, zu schneiden. Der Preisspanne liegt typischerweise zwischen 15.000 und 75.000 USD, abhängig von Faktoren wie Schneidbettgröße, Automatisierungsgrad und Zusatzfunktionen. Moderne CNC-Dichtungsschneidmaschinen verfügen über fortschrittliche Funktionen wie automatische Materialfördersysteme, Mehrwerkzeugfähigkeiten und präzise Drucksteuermechanismen. Diese Systeme bieten Schneidgeschwindigkeiten von bis zu 1.200 mm/Sekunde mit Positionsgenauigkeit von ±0,1 mm. Die Maschinen unterstützen verschiedene Schneidtechniken, einschließlich Schwingmesser-Schneiden, Zugmesser-Schneiden und Rotations-Schneiden, was sie vielseitig für unterschiedliche Materialarten und -dicken macht. Die meisten Modelle verfügen über benutzerfreundliche Software-Schnittstellen, die es Betreibern ermöglichen, CAD-Designs einfach zu importieren und Schneidmuster zur maximalen Materialausnutzung zu optimieren. Die Investition in diese Maschinen bringt normalerweise durch erhöhte Produktivität, weniger Materialverschwendung und konsistente Qualitätsausgabe Rückzahlungen.