Industrielle Dichtungsschneidprozesse erfordern Präzision, Zuverlässigkeit und gleichbleibende Leistung, um strengen Fertigungsstandards gerecht zu werden. Wenn Produktionslinien auf genaue Dichtungsabmessungen für kritische Dichtanwendungen angewiesen sind, wird die optimale Instandhaltung der Schneidausrüstung entscheidend für den betrieblichen Erfolg. Professionelle Wartungsprotokolle stellen sicher, dass die Schneidmaschinen die erforderliche Maßhaltigkeit liefern, die in Automobil-, Luft- und Raumfahrt- sowie Industrieanwendungen notwendig ist, wo Bauteilfehler erhebliche Betriebsstörungen und Sicherheitsrisiken verursachen können.

Die Komplexität moderner Schneidsysteme erfordert umfassende Wartungsstrategien, die mechanische Komponenten, Schneidwerkzeuge, Steuerungssysteme und Umweltfaktoren berücksichtigen. Das Verständnis der entscheidenden Beziehung zwischen präventiver Wartung und Schneidgenauigkeit ermöglicht es Herstellern, Protokolle zu etablieren, die Ausfallzeiten minimieren und gleichzeitig die Lebensdauer der Ausrüstung maximieren. Diese Wartungspraktiken wirken sich direkt auf die Produktqualität, die Produktionseffizienz und die gesamten Herstellungskosten über den gesamten Lebenszyklus der Ausrüstung aus.

Wesentliche tägliche Wartungsverfahren

Prüfung der Ausrüstung vor Inbetriebnahme

Tägliche Vorbetriebsinspektionen bilden die Grundlage effektiver Wartungsprogramme für Dichtungsschneidemaschinen. Diese systematischen Prüfungen dienen dazu, potenzielle Probleme zu erkennen, bevor sie sich zu kostspieligen Reparaturen oder Produktionsverzögerungen entwickeln. Die Bediener sollten den Zustand der Schneidklinge überprüfen und dabei auf Anzeichen von Verschleiß, Beschädigungen oder falscher Ausrichtung achten, die die Schneidgenauigkeit beeinträchtigen könnten. Eine visuelle Inspektion der Führungsschienen, Materialzuführsysteme und pneumatischen Komponenten gewährleistet eine optimale Betriebsbereitschaft.

Die Schmiersysteme der Maschine erfordern eine tägliche Überprüfung, um korrekte Ölstandsmengen und eine gleichmäßige Schmierstoffverteilung an allen kritischen beweglichen Bauteilen sicherzustellen. Unzureichende Schmierung kann zu übermäßigem Verschleiß, erhöhten Betriebstemperaturen und vorzeitigem Ausfall von Komponenten führen. Die Bediener sollten außerdem sicherstellen, dass die Vakuumsysteme ausreichenden Unterdruck für den Materialtransport und die Abfallentsorgung aufrechterhalten, da ungenügender Vakuumdruck die Schneidqualität sowie die Arbeitssicherheit beeinträchtigen kann.

Bewertung und Kalibrierung von Schneidwerkzeugen

Der Zustand des Schneidwerkzeugs beeinflusst direkt die Maßgenauigkeit und Kantengüte der fertigen Dichtungen. Tägliche Inspektionsprotokolle sollten die Schärfe der Schneide, die Kanten geometrie und die Montagestabilität bewerten. Abgenutzte oder beschädigte Schneidwerkzeuge erzeugen raue Kanten, Maßschwankungen und erhöhten Materialverschleiß. Regelmäßige Werkzeugkalibrierung stellt sicher, dass die Schneidparameter innerhalb der vorgegebenen Toleranzen für verschiedene Dichtungsmaterialien und -stärken liegen.

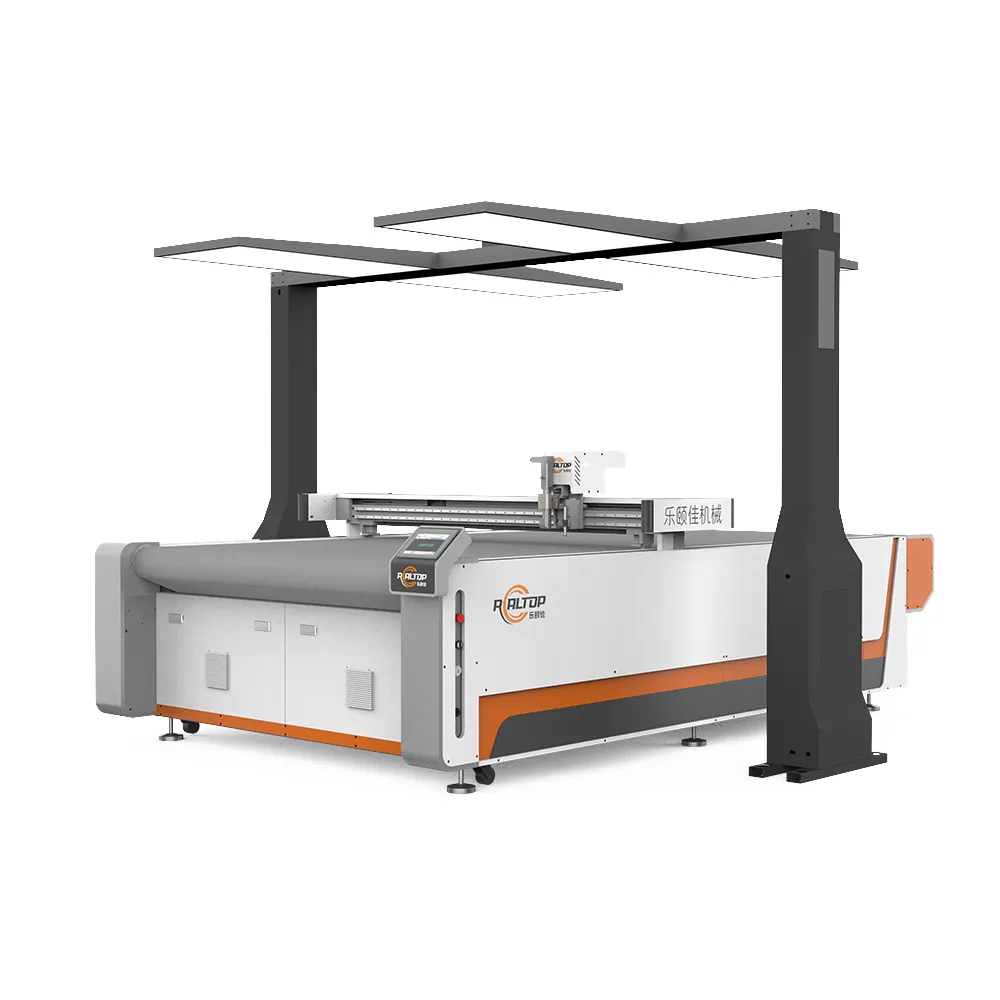

Professionelle Wartungsteams legen Schneidwerkzeugwechselpläne basierend auf Materialart, Schneidvolumen und Qualitätsanforderungen fest. Fortschrittliche dichtungsschneidemaschine systeme integrieren häufig Verschleißüberwachung des Werkzeugs, die Echtzeit-Rückmeldungen zur Schneidleistung liefert. Diese Technologie ermöglicht prädiktive Wartungsstrategien, die die Werkzeuglebensdauer optimieren und gleichzeitig eine konsistente Schneidequalität über die gesamte Produktion aufrechterhalten.

Wöchentliche Systemkalibrierung und -ausrichtung

Überprüfung mechanischer Komponenten

Die wöchentlichen Wartungspläne sollten eine umfassende Überprüfung des mechanischen Systems beinhalten, um eine kontinuierliche Betriebssicherheit zu gewährleisten. Dieser Prozess umfasst die Prüfung der Riemenzugkraft, des Zustands der Lager und der Ausrichtung des Antriebssystems. Eine korrekte Riemenzugkraft verhindert Schlupf und gleichzeitig übermäßige Belastung, die zu vorzeitigem Verschleiß führen kann. Die Inspektion der Lager zeigt frühzeitige Anzeichen einer Verschlechterung wie ungewöhnliche Geräusche, Vibrationen oder Temperaturerhöhungen, die auf einen Austausch hinweisen.

Die Ausrichtung des Antriebssystems beeinflusst die Schneidgenauigkeit und die Lebensdauer der Komponenten im gesamten Maschinenaufbau. Falsch ausgerichtete Bauteile führen zu ungleichmäßigem Verschleiß, erhöhtem Energieverbrauch und maßabweichungen bei den geschnittenen Produkten. Professionelle Ausrichtungsverfahren nutzen Präzisionsmessgeräte, um sicherzustellen, dass alle mechanischen Elemente innerhalb der Herstellerspezifikationen arbeiten, um optimale Leistung und eine längere Nutzungsdauer zu erzielen.

Diagnose und Aktualisierungen des Steuerungssystems

Moderne Dichtungsschneidsysteme verfügen über hochentwickelte Steuerungstechnologien, die regelmäßige Diagnosebewertungen und Softwarewartung erfordern. Wöchentliche Diagnoseverfahren sollten die Genauigkeit der Sensoren, die Reaktionszeiten der Steuerung sowie die Integrität der Kommunikation zwischen den Systemkomponenten überprüfen. Diese Prüfungen dienen dazu, mögliche Steuerungsprobleme frühzeitig zu erkennen, bevor sie die Produktionsqualität beeinträchtigen oder unerwartete Anlagenausfälle verursachen.

Software-Updates und die Überprüfung von Parametern stellen sicher, dass die Schneidprogramme ihre Genauigkeit bei verschiedenen Materialtypen und Produktionsanforderungen beibehalten. Die Kalibrierung des Steuersystems umfasst die Überprüfung der Genauigkeit der Positions-Rückmeldungen, der Motorreaktionsverhalten und der Funktionalität der Sicherheitssysteme. Regelmäßige Datensicherungen schützen kritische Schneidprogramme und Maschinenparameter vor Datenverlust, der Produktionsabläufe stören könnte.

Monatliche umfassende Systemanalyse

Präzisionsmessung und -einstellung

Monatliche Wartungszyklen bieten Gelegenheiten für detaillierte Präzisionsmessungen und Systemanpassungen, die langfristige Genauigkeitsstandards sicherstellen. Diese Verfahren umfassen eine umfassende dimensionsmäßige Überprüfung mithilfe von Präzisionsmesstechnik, um zu bestätigen, dass die Schneidvorgänge die vorgegebenen Toleranzen einhalten. Abweichungen von festgelegten Parametern erfordern unverzügliche Untersuchung und Korrekturmaßnahmen, um Qualitätsprobleme zu vermeiden.

Systemanpassungsprotokolle beheben sich ansammelnden Verschleiß und Umwelteinflüsse, die die Schneidgenauigkeit schrittweise beeinträchtigen. Professionelle Wartungsteams nutzen Lasermesssysteme, Präzisionsmessgeräte und Koordinatenmessgeräte, um die Maschinengeometrie und Schneidgenauigkeit zu überprüfen. Diese Messungen leiten Anpassungsverfahren, die optimale Leistungsmerkmale wiederherstellen und die Nutzungsdauer der Ausrüstung verlängern.

Umweltkontrolle und Filtration

Umweltfaktoren beeinflussen die Leistung und Wartungsanforderungen von Dichtungsschneidmaschinen erheblich. Eine monatliche Bewertung der Raumtemperatur, Luftfeuchtigkeit und Kontaminationswerte hilft dabei, Bedingungen zu identifizieren, die die Schneidegenauigkeit beeinträchtigen oder den Verschleiß von Komponenten beschleunigen könnten. Eine ordnungsgemäße Umweltkontrolle gewährleistet stabile Betriebsbedingungen, die eine gleichbleibende Schneidleistung unterstützen.

Luftfiltersysteme müssen monatlich auf ihre Funktion überprüft und gewartet werden, um eine wirksame Kontaminationskontrolle sicherzustellen. Verstopfte Filter verringern die Systemeffizienz und ermöglichen es Schadstoffen, empfindliche Maschinenkomponenten zu erreichen. Ein regelmäßiger Austausch der Filter stellt einen optimalen Luftstrom sicher und schützt die Schneidmechanismen vor Staub, Ablagerungen und anderen Umweltschadstoffen, die die Betriebssicherheit beeinträchtigen könnten.

Entwicklung der langfristigen Wartungsstrategie

Integration der vorausschauenden Wartungstechnologie

Fortgeschrittene Wartungsstrategien integrieren prädiktive Technologien, die den Maschinenzustand überwachen und Wartungsbedarfe vorhersagen. Analysen der Vibrationen, Temperaturüberwachung und Leistungstrending liefern frühzeitige Warnungen für sich entwickelnde Probleme, die die Schnittgenauigkeit beeinträchtigen oder unerwartete Ausfälle verursachen könnten. Diese Technologien ermöglichen es Wartungsteams, Reparaturen während geplanter Stillstandszeiten einzuschedule, anstatt auf Notfälle reagieren zu müssen.

Die Integration von Zustandsüberwachungssystemen mit Wartungsmanagement-Software schafft umfassende Wartungsdatenbanken, die die Leistung von Komponenten, Reparaturhistorie und Ersatztermine verfolgen. Diese Informationen unterstützen datengestützte Wartungsentscheidungen, die die Anlagenverfügbarkeit optimieren und gleichzeitig die Wartungskosten kontrollieren. Prädiktive Wartungsansätze reduzieren unerwartete Ausfälle und verlängern die gesamte Anlageneffizienz.

Ersatzteilemanagement und Bestandskontrolle

Ein effektives Ersatzteile-Management stellt sicher, dass kritische Komponenten für zeitnahe Wartungs- und Reparaturmaßnahmen verfügbar sind. Die strategische Lagerplanung berücksichtigt Lieferzeiten, Ausfallraten und die Bedeutung der Komponenten für die Produktionsabläufe. Eine angemessene Höhe des Ersatzteillagers verhindert längere Stillstandszeiten und gleichzeitig übermäßige Lagerkosten.

Professionelle Wartungsprogramme pflegen Beziehungen zu Geräteherstellern und autorisierten Händlern, um Zugang zu originalen Ersatzteilen sicherzustellen. Hochwertige Komponenten erhalten die Leistungsmerkmale der Erstausrüstung und vermeiden Kompatibilitätsprobleme, die die Schneidgenauigkeit beeinträchtigen könnten. Regelmäßige Lieferantenbewertungen gewährleisten weiterhin den Zugang zu erforderlichen Teilen und technischen Supportdienstleistungen.

Anforderungen an Schulung und Dokumentation

Schulung und Zertifizierung von Bedienern

Umfassende Schulungsprogramme für Bediener stellen sicher, dass das Personal die korrekten Wartungsverfahren versteht und frühzeitige Anzeichen von Geräteproblemen erkennt. Die Schulungsinhalte sollten tägliche Inspektionsverfahren, grundlegende Fehlerbehebungstechniken sowie sicherheitsrelevante Protokolle speziell für Dichtungsschneidvorgänge abdecken. Gut geschulte Bediener tragen maßgeblich zur Zuverlässigkeit der Ausrüstung und zur Schnittqualität bei, indem sie ordnungsgemäße Betriebs- und Wartungspraktiken anwenden.

Zertifizierungsprogramme bestätigen die Kompetenz der Bediener und schaffen Verantwortlichkeit hinsichtlich der Pflege der Ausrüstung und der Einhaltung von Wartungsvorschriften. Regelmäßige Auffrischungskurse halten das Personal auf dem neuesten Stand bezüglich sich weiterentwickelnder Technologien und bewährter Wartungspraktiken. Die Dokumentation des Schulungsabschlusses unterstützt Qualitätsmanagementsysteme und gewährleistet, dass Wartungsmaßnahmen den Industriestandards und behördlichen Anforderungen entsprechen.

Wartungsdokumentation und Aufzeichnungspflicht

Detaillierte Wartungsdokumentation liefert wesentliche Informationen für die Fehlerbehebung, Gewährleistungsansprüche und die Einhaltung gesetzlicher Vorschriften. Umfassende Aufzeichnungen sollten Prüfergebnisse, durchgeführte Wartungsmaßnahmen, ausgetauschte Teile sowie identifizierte Betriebsstörungen enthalten. Diese Dokumentation ermöglicht eine Trendanalyse, die zur kontinuierlichen Verbesserung der Wartungseffizienz und der Anlagenverfügbarkeit beiträgt.

Elektronische Wartungsmanagementsysteme vereinfachen die Dokumentationsprozesse und bieten gleichzeitig Echtzeit-Zugriff auf die Wartungshistorie und Planungsinformationen. Diese Systeme unterstützen die Einhaltung von Qualitätsmanagementstandards und erleichtern die Kommunikation zwischen Wartungsteams und Produktionspersonal. Eine ordnungsgemäße Dokumentationspraxis trägt zur gesamtheitlichen betrieblichen Exzellenz und Optimierung der Anlagen bei.

FAQ

Wie oft sollten Schneidmesser in Dichtungsschneidmaschinen ausgetauscht werden

Die Austauschhäufigkeit der Schneidklinge hängt von der Materialart, der Schnittmenge und den Qualitätsanforderungen ab. Typische Austauschintervalle reichen von täglich bei Hochleistungsbetrieb mit abrasiven Materialien bis wöchentlich in Standardproduktionsumgebungen. Überwachen Sie den Zustand der Klinge durch regelmäßige Inspektion und tauschen Sie sie aus, sobald die Kantenqualität die Schnittpräzision oder Maßhaltigkeit beeinträchtigt.

Was sind die häufigsten Ursachen für den Verlust der Maßhaltigkeit bei Dichtungsschneidanlagen?

Häufige Ursachen sind verschlissene Schneidwerkzeuge, mechanischer Verschleiß in Führungen, Schwankungen der Umgebungstemperatur und unzureichende Maschinenkalibrierung. Eine ordnungsgemäße Wartung, die diese Faktoren durch regelmäßige Inspektion, Kalibrierung und Austausch von Komponenten berücksichtigt, gewährleistet über die gesamte Nutzungsdauer der Anlage optimale Schneidgenauigkeit.

Wie können Umgebungsbedingungen die Leistung einer Dichtungsschneidmaschine beeinflussen?

Temperaturschwankungen führen zu thermischer Ausdehnung und Kontraktion, die die Maßgenauigkeit beeinträchtigen, während Feuchtigkeit die Materialeigenschaften und Schneideigenschaften beeinflussen kann. Staub und Verunreinigungen beschleunigen den Verschleiß von Komponenten und beeinträchtigen die Schnittqualität. Die Aufrechterhaltung stabiler Umgebungsbedingungen durch eine geeignete Anlagengestaltung und Filtersysteme optimiert die Maschinenleistung und verlängert die Lebensdauer.

Welche Sicherheitsaspekte sind bei der Wartung von Dichtschnittmaschinen unerlässlich

Zu den wesentlichen Sicherheitsmaßnahmen gehören ordnungsgemäße Lockout-/Tagout-Verfahren, die Verwendung persönlicher Schutzausrüstung sowie die Überprüfung der Funktionsfähigkeit der Sicherheitssysteme. Wartungspersonal sollte in gerätespezifische Gefahren und Notfallverfahren geschult sein. Regelmäßige Prüfungen der Sicherheitssysteme gewährleisten weiterhin Schutz für Bediener und Wartungspersonal während des Routinebetriebs und bei Wartungsarbeiten.

Inhaltsverzeichnis

- Wesentliche tägliche Wartungsverfahren

- Wöchentliche Systemkalibrierung und -ausrichtung

- Monatliche umfassende Systemanalyse

- Entwicklung der langfristigen Wartungsstrategie

- Anforderungen an Schulung und Dokumentation

-

FAQ

- Wie oft sollten Schneidmesser in Dichtungsschneidmaschinen ausgetauscht werden

- Was sind die häufigsten Ursachen für den Verlust der Maßhaltigkeit bei Dichtungsschneidanlagen?

- Wie können Umgebungsbedingungen die Leistung einer Dichtungsschneidmaschine beeinflussen?

- Welche Sicherheitsaspekte sind bei der Wartung von Dichtschnittmaschinen unerlässlich

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

KO

KO

PT

PT

RU

RU

ES

ES