Las operaciones industriales de corte de juntas exiguen precisión, fiabilidad y rendimiento constante para cumplir con las normas estrictas de fabricación. Cuando las líneas de producción dependen de dimensiones precisas de las juntas para aplicaciones críticas de sellado, mantener equipos de corte óptimos se convierte en un factor primordial para el éxito operativo. Los protocolos profesionales de mantenimiento garantizan que la maquinaria de corte ofrezca la precisión dimensional necesaria para aplicaciones automotrices, aeroespaciales e industriales, donde el fallo de un componente puede provocar interrupciones operativas significativas y preocupaciones de seguridad.

La complejidad de los sistemas de corte modernos requiere estrategias de mantenimiento integrales que aborden los componentes mecánicos, herramientas de corte, sistemas de control y factores ambientales. Comprender la relación crítica entre el mantenimiento preventivo y la precisión de corte permite a los fabricantes establecer protocolos que minimizan el tiempo de inactividad y maximizan la vida útil del equipo. Estas prácticas de mantenimiento tienen un impacto directo en la calidad del producto, la eficiencia de producción y los costes generales de fabricación durante todo el ciclo de vida del equipo.

Procedimientos esenciales de mantenimiento diario

Inspección de los equipos antes de la operación

Las inspecciones diarias previas a la operación forman la base de programas de mantenimiento eficaces de las máquinas de corte de juntas. Estos controles sistemáticos identifican posibles problemas antes de que se conviertan en reparaciones costosas o en retrasos en la producción. Los operadores deben examinar el estado de la hoja de corte, comprobando si hay signos de desgaste, daño o alineación inadecuada que puedan comprometer la precisión del corte. La inspección visual de los rieles de guía, los sistemas de alimentación de materiales y los componentes neumáticos garantiza una óptima preparación operativa.

Los sistemas de lubricación de las máquinas requieren una verificación diaria para confirmar los niveles adecuados de aceite y la distribución del lubricante en todos los componentes móviles críticos. La lubricación inadecuada puede causar un desgaste excesivo, un aumento de las temperaturas de funcionamiento y una falla prematura de los componentes. Los operadores también deben verificar que los sistemas de vacío mantengan niveles de succión adecuados para el manejo de materiales y la eliminación de residuos, ya que una presión de vacío insuficiente puede afectar a la calidad de corte y la seguridad en el lugar de trabajo.

Evaluación y calibración de herramientas de corte

El estado de la herramienta de corte influye directamente en la precisión dimensional y la calidad de los bordes de las juntas terminadas. Los protocolos diarios de inspección de herramientas deben evaluar la nitidez de la hoja, la geometría de los bordes y la estabilidad del montaje. Las herramientas de corte aburridas o dañadas producen bordes ásperos, variaciones de dimensiones y mayor desperdicio de material. La calibración regular de la herramienta garantiza que los parámetros de corte se mantengan dentro de las tolerancias especificadas para diferentes materiales y espesores de juntas.

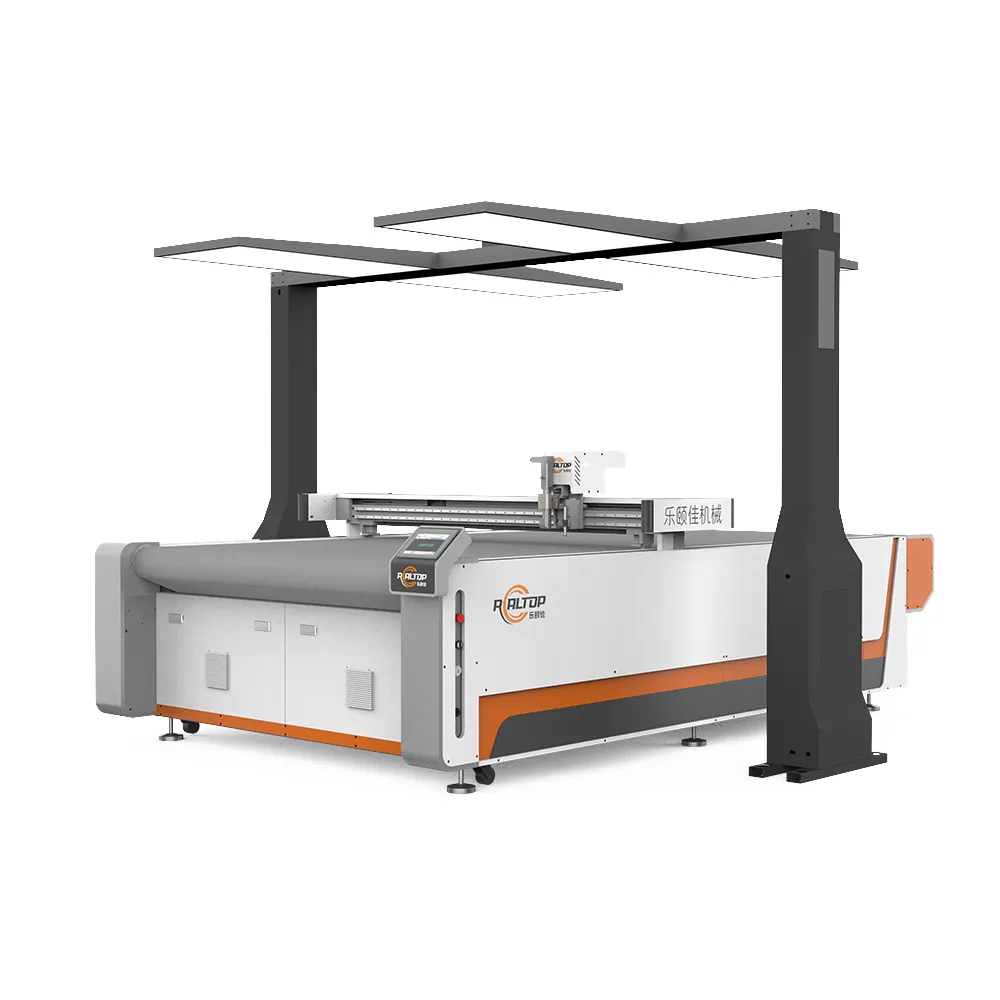

Los equipos de mantenimiento profesionales establecen horarios de reemplazo de herramientas de corte basados en el tipo de material, el volumen de corte y los requisitos de calidad. Avanzado maquina cortadora de juntas los sistemas a menudo incorporan monitoreo del desgaste de la herramienta que proporciona retroalimentación en tiempo real sobre el rendimiento del corte. Esta tecnología permite estrategias de mantenimiento predictivo que optimizan la vida útil de la herramienta mientras mantienen una calidad de corte constante durante las series de producción.

Calibración y alineación semanales del sistema

Verificación de los componentes mecánicos

Los programas de mantenimiento semanales deben incluir la verificación integral del sistema mecánico para garantizar la precisión operativa continua. Este proceso implica revisar la tensión de las correas, el estado de los rodamientos y la alineación del sistema de transmisión. La tensión adecuada de la correa evita deslizamientos y al mismo tiempo evita tensiones excesivas que puedan provocar desgaste prematuro. La inspección de los rodamientos identifica signos tempranos de deterioro, como ruidos inusuales, vibraciones o aumento de temperatura, que indican la necesidad de reemplazo.

La alineación del sistema de transmisión afecta la precisión de corte y la durabilidad de los componentes en toda la estructura de la máquina. Los componentes desalineados generan patrones de desgaste irregulares, un mayor consumo de energía y variaciones dimensionales en los productos cortados. Los procedimientos profesionales de alineación utilizan herramientas de medición de precisión para verificar que todos los elementos mecánicos funcionen dentro de las especificaciones del fabricante, asegurando un rendimiento óptimo y una vida útil prolongada.

Diagnóstico y Actualizaciones del Sistema de Control

Los sistemas modernos de corte de juntas incorporan tecnologías de control sofisticadas que requieren evaluaciones diagnósticas regulares y mantenimiento de software. Los procedimientos semanales deben verificar la precisión de los sensores, los tiempos de respuesta del control y la integridad de la comunicación entre los componentes del sistema. Estas verificaciones identifican posibles problemas de control antes de que afecten la calidad de producción o provoquen paradas inesperadas del equipo.

Las actualizaciones de software y la verificación de parámetros garantizan que los programas de corte mantengan su precisión en diferentes tipos de materiales y requisitos de producción. La calibración del sistema de control incluye la verificación de la precisión del retroalimentación de posición, las características de respuesta del motor y el funcionamiento del sistema de seguridad. Procedimientos regulares de copia de seguridad protegen los programas de corte y parámetros críticos contra pérdidas de datos que podrían interrumpir los horarios de producción.

Análisis Mensual del Sistema

Medición y Ajuste de Precisión

Los ciclos de mantenimiento mensuales ofrecen oportunidades para mediciones de precisión detalladas y ajustes del sistema que mantienen estándares de precisión a largo plazo. Estos procedimientos implican una verificación dimensional exhaustiva mediante equipos de medición de precisión para confirmar que las operaciones de corte cumplen con las tolerancias especificadas. Cualquier desviación de los parámetros establecidos requiere una investigación inmediata y acciones correctivas para prevenir problemas de calidad.

Los protocolos de ajuste del sistema abordan el desgaste acumulado y los efectos ambientales que afectan progresivamente la precisión del corte. Los equipos profesionales de mantenimiento utilizan sistemas de medición láser, calibres de precisión y equipos de medición por coordenadas para verificar la geometría de la máquina y la precisión del corte. Estas mediciones orientan los procedimientos de ajuste que restauran las características óptimas de rendimiento y prolongan la vida útil del equipo.

Control Ambiental y Filtración

Los factores ambientales influyen significativamente en el rendimiento y los requisitos de mantenimiento de la máquina cortadora de juntas. La evaluación mensual de la temperatura, humedad y niveles de contaminación en el área de trabajo ayuda a identificar condiciones que podrían afectar la precisión del corte o acelerar el desgaste de los componentes. Un control adecuado del entorno mantiene condiciones operativas estables que favorecen un rendimiento de corte constante.

Los sistemas de filtración de aire requieren inspección y mantenimiento mensuales para garantizar un control eficaz de la contaminación. Los filtros obstruidos reducen la eficiencia del sistema y permiten que los contaminantes alcancen componentes sensibles de la máquina. El reemplazo regular de los filtros mantiene un flujo de aire óptimo y protege los mecanismos de corte del polvo, escombros y otros contaminantes ambientales que podrían afectar la precisión operativa.

Desarrollo de Estrategia de Mantenimiento a Largo Plazo

Integración de Tecnología de Mantenimiento Predictivo

Las estrategias avanzadas de mantenimiento incorporan tecnologías predictivas que monitorean el estado de las máquinas y pronostican necesidades de mantenimiento. El análisis de vibraciones, el monitoreo de temperatura y las tendencias de rendimiento proporcionan alertas tempranas sobre problemas emergentes que podrían afectar la precisión de corte o causar fallos inesperados. Estas tecnologías permiten a los equipos de mantenimiento programar reparaciones durante paradas planificadas en lugar de responder a situaciones de emergencia.

La integración de sistemas de monitoreo de condición con software de gestión de mantenimiento crea bases de datos completas de mantenimiento que registran el rendimiento de componentes, historial de reparaciones y programas de reemplazo. Esta información respalda decisiones de mantenimiento basadas en datos que optimizan la disponibilidad del equipo al tiempo que controlan los costos de mantenimiento. Los enfoques de mantenimiento predictivo reducen el tiempo de inactividad inesperado y prolongan la efectividad general del equipo.

Gestión de Piezas de Repuesto y Control de Inventarios

Una gestión eficaz de repuestos garantiza que los componentes críticos estén disponibles para actividades de mantenimiento y reparación oportunas. La planificación estratégica del inventario considera los tiempos de entrega de los componentes, las tasas de falla y su criticidad para las operaciones de producción. Mantener niveles adecuados de inventario de repuestos evita tiempos de inactividad prolongados, a la vez que evita costos excesivos de almacenamiento.

Los programas profesionales de mantenimiento establecen relaciones con fabricantes de equipos y distribuidores autorizados para garantizar el acceso a repuestos originales. Los componentes de calidad mantienen las características de rendimiento del equipo original, evitando problemas de compatibilidad que podrían afectar la precisión de corte. La evaluación regular de proveedores asegura un acceso continuo a las piezas necesarias y a los servicios de soporte técnico.

Requisitos de Formación y Documentación

Capacitación y certificación de operadores

Programas integrales de formación para operadores garantizan que el personal comprenda los procedimientos adecuados de mantenimiento y reconozca signos tempranos de problemas en el equipo. Los planes de estudio deben incluir procedimientos de inspección diaria, técnicas básicas de resolución de problemas y protocolos de seguridad específicos para las operaciones de corte de juntas. Los operadores bien entrenados contribuyen significativamente a la fiabilidad del equipo y a la calidad del corte mediante prácticas adecuadas de operación y mantenimiento.

Los programas de certificación validan la competencia del operador y establecen responsabilidades en cuanto al cuidado del equipo y el cumplimiento del mantenimiento. La formación periódica de actualización mantiene al personal al día con la evolución tecnológica y las mejores prácticas de mantenimiento. La documentación de la finalización de la formación respalda los sistemas de gestión de calidad y asegura que las actividades de mantenimiento cumplan con las normas industriales y los requisitos reglamentarios.

Documentación y Registro de Mantenimiento

La documentación detallada de mantenimiento proporciona información esencial para la resolución de problemas, reclamaciones de garantía y cumplimiento regulatorio. Los registros completos deben incluir los resultados de inspecciones, las actividades de mantenimiento realizadas, las piezas reemplazadas y cualquier problema operativo identificado. Esta documentación posibilita el análisis de tendencias que respalda la mejora continua en la eficacia del mantenimiento y la fiabilidad del equipo.

Los sistemas electrónicos de gestión de mantenimiento agilizan los procesos de documentación al tiempo que ofrecen acceso en tiempo real al historial de mantenimiento y a la información de programación. Estos sistemas apoyan el cumplimiento de los estándares de gestión de calidad y facilitan la comunicación entre los equipos de mantenimiento y el personal de producción. Las prácticas adecuadas de documentación contribuyen a la excelencia operativa general y a la optimización del equipo.

Preguntas frecuentes

¿Con qué frecuencia se deben reemplazar las cuchillas de corte en las máquinas cortadoras de juntas?

La frecuencia de reemplazo de la cuchilla de corte depende del tipo de material, el volumen de corte y los requisitos de calidad. Los intervalos típicos de reemplazo varían desde diarios en operaciones de alto volumen que cortan materiales abrasivos hasta semanales en entornos de producción estándar. Monitoree el estado de la cuchilla mediante inspecciones regulares y reemplácela cuando la calidad del borde comience a afectar la precisión del corte o la exactitud dimensional.

¿Cuáles son las causas más comunes de pérdida de exactitud dimensional en equipos de corte de juntas?

Las causas comunes incluyen herramientas de corte desgastadas, desgaste mecánico en los sistemas de guía, fluctuaciones de temperatura ambiental y calibración inadecuada de la máquina. Un mantenimiento adecuado que aborde estos factores mediante inspección regular, calibración y reemplazo de componentes mantiene la precisión óptima de corte durante toda la vida útil del equipo.

¿Cómo pueden afectar las condiciones ambientales el rendimiento de la máquina de corte de juntas?

Las variaciones de temperatura provocan expansión y contracción térmica que afectan la precisión dimensional, mientras que la humedad puede influir en las propiedades del material y las características de corte. El polvo y la contaminación aceleran el desgaste de los componentes y afectan la calidad del corte. Mantener condiciones ambientales estables mediante un diseño adecuado de las instalaciones y sistemas de filtración optimiza el rendimiento de la máquina y prolonga su vida útil.

¿Qué consideraciones de seguridad son esenciales durante el mantenimiento de la máquina cortadora de juntas?

Las prácticas esenciales de seguridad incluyen procedimientos adecuados de bloqueo/etiquetado, el uso de equipo de protección personal y la verificación del funcionamiento de los sistemas de seguridad. El personal de mantenimiento debe estar capacitado en los peligros específicos del equipo y en los procedimientos de emergencia. Las pruebas periódicas del sistema de seguridad garantizan una protección continua para los operadores y el personal de mantenimiento durante las operaciones rutinarias y las actividades de servicio.

Tabla de Contenido

- Procedimientos esenciales de mantenimiento diario

- Calibración y alineación semanales del sistema

- Análisis Mensual del Sistema

- Desarrollo de Estrategia de Mantenimiento a Largo Plazo

- Requisitos de Formación y Documentación

-

Preguntas frecuentes

- ¿Con qué frecuencia se deben reemplazar las cuchillas de corte en las máquinas cortadoras de juntas?

- ¿Cuáles son las causas más comunes de pérdida de exactitud dimensional en equipos de corte de juntas?

- ¿Cómo pueden afectar las condiciones ambientales el rendimiento de la máquina de corte de juntas?

- ¿Qué consideraciones de seguridad son esenciales durante el mantenimiento de la máquina cortadora de juntas?

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

KO

KO

PT

PT

RU

RU

ES

ES