Il panorama manifatturiero sta vivendo un cambiamento rivoluzionario mentre i settori si orientano verso materiali sostenibili e innovativi. Le tradizionali macchine per il taglio della pelle affrontano sfide senza precedenti con l'arrivo massiccio di alternative sintetiche, che richiedono adattamenti sofisticati nella tecnologia di taglio. Le moderne strutture produttive devono evolvere le proprie capacità degli equipaggiamenti per gestire composizioni di materiali diversificate mantenendo standard elevati di precisione ed efficienza.

I materiali sintetici presentano proprietà uniche che differiscono notevolmente dalla pelle tradizionale, costringendo i produttori a rivalutare le loro strategie di taglio. Questi materiali avanzati spesso mostrano densità, coefficienti di elasticità e risposte termiche diversi, che mettono alla prova le metodologie convenzionali di taglio. Comprendere queste caratteristiche dei materiali diventa fondamentale per ottimizzare i flussi produttivi e ottenere risultati di qualità costanti.

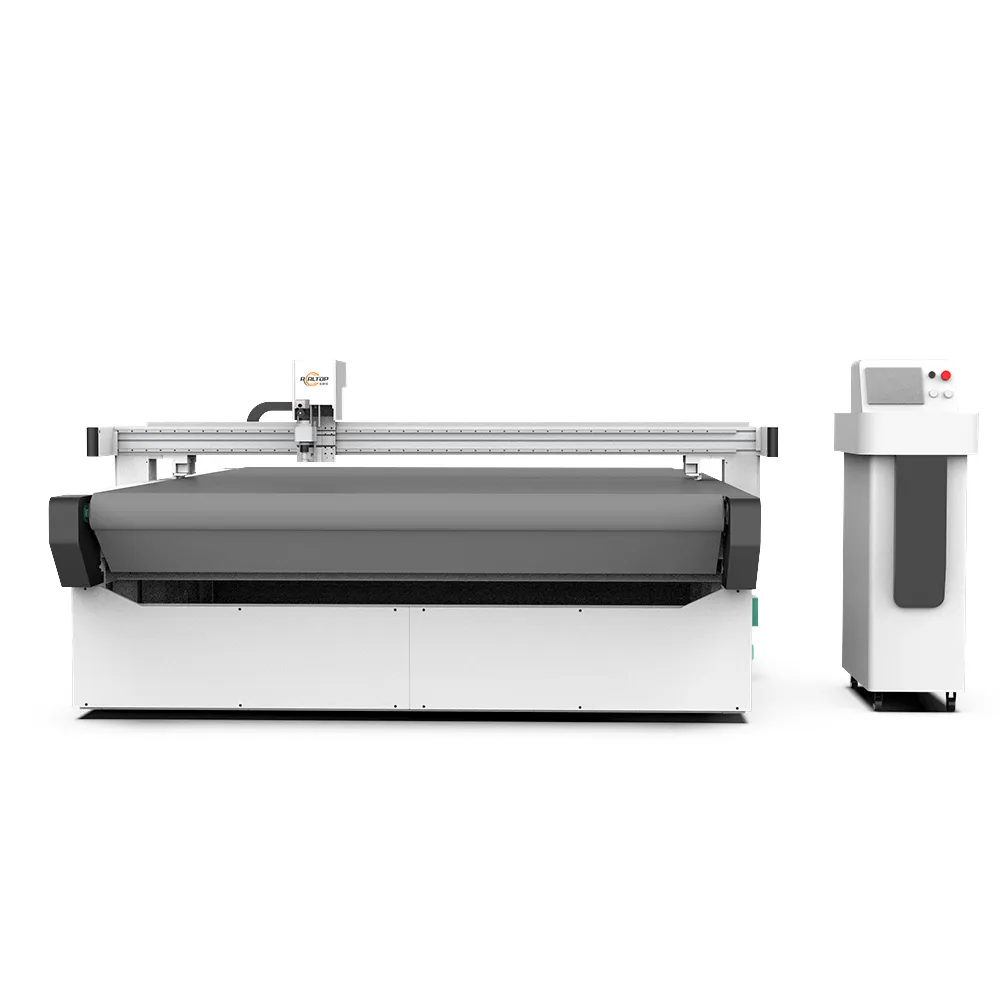

L'integrazione della tecnologia di controllo numerico computerizzato ha trasformato il modo in cui i produttori affrontano le sfide della lavorazione dei materiali. I sistemi di taglio avanzati ora incorporano sensori intelligenti e algoritmi adattivi che regolano automaticamente i parametri in base al feedback del materiale. Questa evoluzione tecnologica consente transizioni fluide tra diversi materiali sintetici senza compromettere la precisione o la velocità di produzione.

Comprendere le proprietà dei materiali sintetici

Variazioni nella composizione chimica

I materiali sintetici comprendono un'ampia gamma di composizioni chimiche, ognuna delle quali presenta sfide specifiche per il taglio in applicazioni industriali. I sintetici a base di poliuretano presentano strutture molecolari diverse rispetto alle alternative a base di cloruro di polivinile, influenzando direttamente la scelta della lama e dei parametri operativi. Queste differenze compositive richiedono conoscenze specializzate per ottimizzare le prestazioni di taglio e ridurre al minimo gli sprechi di materiale.

La densità molecolare dei materiali sintetici è spesso superiore a quella del cuoio tradizionale, generando una maggiore resistenza durante le operazioni di taglio. Questa densità elevata richiede un'applicazione di forza di taglio maggiore, mantenendo al contempo una qualità del bordo precisa durante tutto il processo produttivo. Comprendere queste proprietà chimiche consente ai produttori di selezionare tecnologie di taglio adeguate in grado di garantire risultati costanti su diversi tipi di materiale.

Caratteristiche di Risposta Termica

La generazione di calore durante le operazioni di taglio influisce in modo diverso sui materiali sintetici rispetto alla pelle naturale, causando spesso problemi di fusione o deformazione dei bordi. Avanzate taglierine per pelle incorporano sistemi di raffreddamento e monitoraggio della temperatura per prevenire danni termici durante la lavorazione ad alta velocità. Queste caratteristiche di gestione termica garantiscono la formazione di bordi puliti preservando l'integrità del materiale durante tutto il ciclo di taglio.

La sensibilità alla temperatura varia notevolmente tra diverse formulazioni sintetiche, richiedendo strategie di raffreddamento adattive per ottenere risultati ottimali. Alcuni materiali necessitano di un immediato raffreddamento dopo il taglio per evitare deformazioni dei bordi, mentre altri traggono beneficio da un riscaldamento controllato per ottenere specifiche caratteristiche dei bordi. Questa complessità termica richiede sistemi di controllo sofisticati in grado di effettuare aggiustamenti in tempo reale dei parametri sulla base del feedback del materiale.

Tecnologie Avanzate di Taglio per Materiali Sintetici

Tecnologie di Precisione per Lame

La tecnologia moderna delle lame da taglio si è evoluta per affrontare le sfide uniche presentate dalla lavorazione dei materiali sintetici. Lame in ceramica ultra-affilate offrono una superiore tenuta del filo durante il taglio di materiali sintetici abrasivi, prolungando la vita operativa mantenendo costante la qualità del taglio. Questi avanzati materiali per lame resistono all'usura che comunemente colpisce le tradizionali lame in acciaio durante la lavorazione dei materiali sintetici.

Geometrie specializzate della lama ottimizzano le prestazioni di taglio per specifici tipi di materiali sintetici, integrando caratteristiche come bordi seghettati o pattern di movimento oscillante. Queste innovazioni geometriche riducono i requisiti di forza di taglio migliorando al contempo la qualità del bordo e la velocità di lavorazione. La selezione della tecnologia della lama appropriata influenza direttamente l'efficienza produttiva e gli standard di qualità del prodotto finale.

Sistemi di Precisione a Controllo Computerizzato

L'integrazione del controllo numerico computerizzato consente una precisione senza precedenti nelle applicazioni di taglio dei materiali sintetici, offrendo livelli di ripetibilità essenziali per ambienti produttivi ad alto volume. Questi sistemi incorporano capacità di riconoscimento del materiale in tempo reale che aggiustano automaticamente i parametri di taglio in base alle proprietà del materiale rilevate. Questa adattabilità intelligente elimina la necessità di regolazioni manuali dei parametri garantendo al contempo risultati di qualità costanti.

Algoritmi avanzati di controllo del movimento ottimizzano l'efficienza del percorso di taglio riducendo al minimo le concentrazioni di sollecitazione del materiale che potrebbero compromettere l'integrità dei bordi. Questi sistemi calcolano gli angoli di avvicinamento e le velocità di taglio ottimali per ogni tipo di materiale, riducendo i tempi di lavorazione mantenendo standard qualitativi elevati. L'integrazione di componenti di intelligenza artificiale permette un apprendimento continuo e un'ottimizzazione basata sui dati storici delle prestazioni.

Prove sui materiali e controllo qualità

Analisi del Materiale Pre-Taglio

Protocolli completi di analisi dei materiali garantiscono una selezione ottimale dei parametri di taglio prima dell'inizio della produzione, riducendo al minimo gli sprechi e massimizzando l'efficienza. Attrezzature avanzate di prova valutano la densità, l'elasticità e le proprietà termiche del materiale per stabilire i parametri di base per il taglio. Questo approccio analitico riduce i periodi di tentativi ed errori, assicurando fin da subito risultati di qualità.

Metodi di controllo non distruttivo consentono una caratterizzazione rapida dei materiali senza compromettere le scorte di materiali produttivi. Questi protocolli di prova identificano potenziali difficoltà di taglio prima che possano influenzare i programmi di produzione o i risultati qualitativi. L'implementazione di procedure di prova standardizzate assicura una selezione coerente dei parametri su diversi lotti di produzione e materiali.

Valutazione della Qualità del Bordo

I protocolli di valutazione della qualità post-taglio verificano l'integrità dei bordi e la precisione dimensionale durante tutta la produzione, mantenendo standard di qualità costanti. Sistemi avanzati di imaging catturano dettagli microscopici dei bordi che rivelano le caratteristiche delle prestazioni di taglio e potenziali opportunità di ottimizzazione. Questi strumenti di valutazione consentono un miglioramento continuo del processo, garantendo al contempo il costante rispetto delle specifiche del prodotto finale.

Le metodologie di controllo statistico del processo monitorano nel tempo le tendenze delle prestazioni di taglio, identificando i modelli di degrado prima che possano influire sulla qualità del prodotto. Questo approccio proattivo permette di programmare manutenzioni preventive e ottimizzare i parametri sulla base di dati effettivi di prestazione. Valutazioni qualitative regolari assicurano che i sistemi di taglio mantengano prestazioni ottimali durante campagne produttive prolungate.

Ottimizzazione dell'Efficienza Operativa

Strategie di Integrazione dei Flussi di Lavoro

L'integrazione senza soluzione di continuità nel flusso di lavoro garantisce che le operazioni di taglio dei materiali sintetici si integrino perfettamente con i processi produttivi esistenti, evitando colli di bottiglia o perdite di efficienza. Algoritmi avanzati di pianificazione ottimizzano la sequenza di taglio in base ai tipi di materiale e alle priorità produttive. Queste strategie di integrazione massimizzano l'utilizzo delle attrezzature mantenendo al contempo la flessibilità produttiva necessaria per far fronte a richieste d'ordine variabili.

I sistemi automatizzati di movimentazione del materiale riducono la necessità di intervento manuale garantendo al contempo un posizionamento costante del materiale per risultati di taglio ottimali. Questi sistemi incorporano tecnologie di guida visiva che posizionano con precisione i materiali indipendentemente da variazioni dimensionali o caratteristiche della superficie. L'implementazione di flussi di lavoro automatizzati riduce significativamente la necessità di manodopera migliorando nel complesso la coerenza produttiva.

Protocolli di Manutenzione e Calibrazione

I protocolli di manutenzione preventiva garantiscono che i sistemi di taglio mantengano prestazioni ottimali durante l'elaborazione di materiali sintetici complessi che accelerano l'usura dei componenti. Le procedure di calibrazione regolari verificano l'accuratezza e i livelli di precisione del sistema, essenziali per soddisfare rigorosi requisiti di qualità. Queste strategie di manutenzione prolungano la vita dell'equipaggiamento riducendo al minimo gli arresti imprevisti che interrompono i programmi di produzione.

Le tecnologie di manutenzione predittiva monitorano i parametri di prestazione del sistema di taglio per identificare potenziali problemi prima che causino difetti di qualità o guasti dell'equipaggiamento. Questi sistemi di monitoraggio rilevano i modelli di usura delle lame, le vibrazioni del sistema e le condizioni termiche che indicano la necessità di interventi manutentivi. L'intervento precoce basato su dati predittivi riduce significativamente i costi di manutenzione massimizzando al contempo la disponibilità dell'equipaggiamento.

Analisi Costo-Beneficio e Considerazioni sull'ROI

Metriche per la Giustificazione dell'Investimento

Un'analisi completa dei costi dimostra i vantaggi economici derivanti dall'aggiornamento dei sistemi di taglio per le capacità di lavorazione dei materiali sintetici. I costi iniziali di investimento devono essere valutati in relazione ai risparmi a lungo termine ottenuti grazie alla riduzione degli scarti di materiale, all'aumento della velocità di lavorazione e al miglioramento della qualità del prodotto. Questi indicatori finanziari forniscono una giustificazione chiara per gli aggiornamenti tecnologici che abilitano la capacità di lavorazione dei materiali sintetici.

I calcoli del ritorno sull'investimento dovrebbero includere fattori come la riduzione della manodopera necessaria, la diminuzione degli scarti di materiale e il miglioramento dei tassi di produttività. Sistemi avanzati di taglio spesso si ripagano entro pochi mesi grazie ai guadagni in efficienza e ai miglioramenti qualitativi. Un'analisi finanziaria dettagliata garantisce che i decisori comprendano l'impatto economico completo degli aggiornamenti dei sistemi di taglio.

Risparmi operativi a lungo termine

L'estensione della vita utile delle attrezzature e la riduzione dei requisiti di manutenzione contribuiscono in modo significativo alla diminuzione dei costi operativi a lungo termine durante l'elaborazione di materiali sintetici. Le tecnologie di taglio avanzate richiedono spesso sostituzioni delle lame e interventi di manutenzione del sistema meno frequenti rispetto alle alternative convenzionali. Questi risparmi operativi si accumulano nel tempo, creando vantaggi di costo sostanziali per gli impianti che lavorano tipi diversi di materiale.

I miglioramenti della qualità derivanti dalle tecnologie di taglio avanzate riducono i costi di ritocco e le restituzioni da parte dei clienti, che incidono sulla redditività. Una qualità costante dei bordi e un'accuratezza dimensionale eliminano ritardi produttivi legati alla qualità e gli sprechi di materiale. Questi benefici qualitativi si traducono direttamente in margini di profitto migliori e livelli più elevati di soddisfazione del cliente.

Domande Frequenti

In che modo i materiali sintetici differiscono dalla pelle tradizionale in termini di requisiti di taglio

I materiali sintetici presentano generalmente una densità maggiore e proprietà termiche diverse rispetto al cuoio tradizionale, richiedendo parametri di taglio regolati e tecnologie di lame specializzate. Questi materiali spesso generano più calore durante il taglio e potrebbero necessitare di sistemi di raffreddamento avanzati per prevenire la deformazione dei bordi. La composizione chimica dei materiali sintetici influisce anche sui modelli di usura delle lame, richiedendo una manutenzione più frequente delle lame o l'uso di materiali specifici per garantire prestazioni ottimali.

Quali sono le caratteristiche principali da considerare nei sistemi di taglio per materiali sintetici

Le caratteristiche essenziali includono il controllo adattivo dei parametri, sistemi avanzati di raffreddamento, posizionamento preciso delle lame e capacità di riconoscimento in tempo reale dei materiali. L'integrazione del controllo numerico computerizzato consente l'aggiustamento automatico dei parametri in base al tipo di materiale, mentre i sistemi di gestione termica prevengono danni ai bordi causati dal calore. Inoltre, la struttura robusta e le capacità potenziate di forza di taglio garantiscono prestazioni affidabili durante l'elaborazione di materiali sintetici densi.

Come possono i produttori ottimizzare i propri processi di taglio per diversi tipi di materiale

L'implementazione di sistemi di taglio intelligenti con capacità di riconoscimento dei materiali consente l'ottimizzazione automatica dei parametri per diversi tipi di materiale senza intervento manuale. La creazione di database completi sui materiali con parametri di taglio predefiniti semplifica le transizioni produttive tra diversi tipi di materiale. La regolare calibrazione del sistema e la manutenzione garantiscono prestazioni costanti in diverse applicazioni di materiale, riducendo al minimo il tempo di configurazione e lo spreco di materiale.

Quali considerazioni relative alla manutenzione sono specifiche delle operazioni di taglio di materiali sintetici

I materiali sintetici spesso causano un'usura accelerata delle lame a causa delle loro proprietà abrasive e delle forze di taglio maggiori necessarie per la lavorazione. Potrebbero essere necessari protocolli di pulizia avanzati per rimuovere i residui di materiali sintetici che possono accumularsi sulle componenti di taglio. Inoltre, la manutenzione del sistema di raffreddamento diventa più critica durante la lavorazione dei sintetici a causa dell'aumento della generazione di calore durante le operazioni di taglio, richiedendo procedure regolari di sostituzione del liquido refrigerante e di pulizia del sistema.

Indice

- Comprendere le proprietà dei materiali sintetici

- Tecnologie Avanzate di Taglio per Materiali Sintetici

- Prove sui materiali e controllo qualità

- Ottimizzazione dell'Efficienza Operativa

- Analisi Costo-Beneficio e Considerazioni sull'ROI

-

Domande Frequenti

- In che modo i materiali sintetici differiscono dalla pelle tradizionale in termini di requisiti di taglio

- Quali sono le caratteristiche principali da considerare nei sistemi di taglio per materiali sintetici

- Come possono i produttori ottimizzare i propri processi di taglio per diversi tipi di materiale

- Quali considerazioni relative alla manutenzione sono specifiche delle operazioni di taglio di materiali sintetici

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

KO

KO

PT

PT

RU

RU

ES

ES